自動車づくりの“日本回帰”を支えているのは?:池田直渡「週刊モータージャーナル」(4/5 ページ)

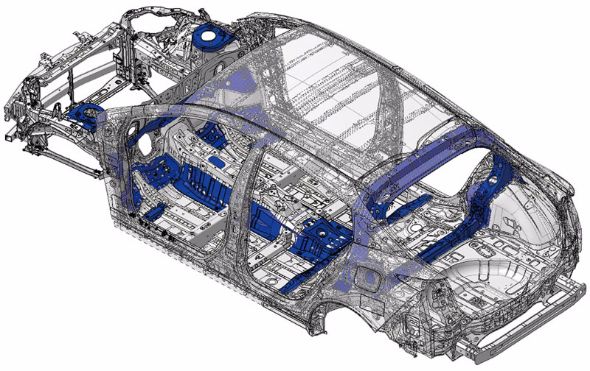

例えば、JFEスチールの「テーラードブランク」を見てみよう。この鋼材は厚みや素材特性が均一ではない。1台のクルマになったとき、シャシーは強い強度が求められる場所と、さほど強度を必要としない場所がある。テーラードブランクはそうした場所ごとに厚みや素材特性を変えて作られた鋼板で、料理で言えば下ごしらえが終わった惣菜のようなもの。このテーラードブランクを使うことで、必要な場所だけ強度を上げ、不必要な場所は板厚を落として軽量化できる。

もう1つの例は、新日鉄住金のホットスタンプ(熱間プレス)用高張力鋼板だ。シャシーの強度を担う部位には当然ながらより高い強度を持つ鋼板を使いたい。これを高張力鋼板と呼ぶ。高張力鋼板は素材特性として変形しにくい。それは車体剛性を上げるためには非常に有利だが、変形しにくいということは当然加工性が悪い。

通常はプレスしても型の通りに整形できずにばねのように戻ってしまう。もちろん完全に元のように戻るわけではないが、思った形に仕上げるのが非常に難しい。止むを得ずプレスの回数を増やして対応するか、もう少し鋼板の強度を落として加工しやすい妥協点を探すのだが、冷間プレスでは、高性能な鋼板を加工することは限界がある。

しかし、現実的には衝突安全や操縦性、軽量化のための切り札とも言えるこの高張力鋼板は、現在各メーカーが導入を競っている。車両1台を構成する鋼板の中での高張力鋼板の比率を上げるために躍起になっているのだ。

ただし、高張力鋼板の導入は同時に上述の理由によって生産性を著しく落とし、コストアップの原因になる。これを解決したのがホットスタンプである。トヨタが新しいクルマ作り「TNGA」(関連記事)の目玉の1つとして導入したこのホットスタンプは、鋼板を約900℃に熱してプレスする。こうすることにより、素材の応力を取り除き、形が戻らなくなる。プレスの型の再現度が大幅に向上するのだ。

そのためには鋼板を釜に入れて加熱する必要があった。この釜が大掛かりな上に、部品の形状依存性が高く、生産速度のボトルネックになっていた。これではTNGAに採用できない。TNGAの売りの1つは生産の柔軟性を高める点にあるのだ。

トヨタには元来「一個流し」という言葉がある。これは生産設備を動かすための最低ロットをできる限り減らし、理想的には一個でもラインに流せることを意味するが、この概念をホットスタンプにも取り入れた。鋼板を釜で加熱するのではなく、電極をつないで電気抵抗で加熱するようにしたのだ。これによってロットをまとめることなく加熱が可能になり、加熱に要する時間も削減できた。背景には新日鉄住金の高い技術がある。つまり経済ショックとみるや、効率を落とすことなく生産台数を減らす仕組みのためには、高い技術に裏打ちされたサプライヤーが是非とも必要なのだ。そしてそういう体制が確保できるのはどこの国でもなく日本なのである。

関連記事

トヨタの天国と地獄――GMとフォルクスワーゲンを突き放すTNGA戦略とは?

トヨタの天国と地獄――GMとフォルクスワーゲンを突き放すTNGA戦略とは?

世界一の自動車メーカーの座を賭け、GMやフォルクスワーゲンと三つどもえの戦いを繰り広げるトヨタ。2008年に赤字に転落して以来、失敗をしゃぶりつくす精神でトヨタが編み出した戦略、TNGAの真の意味とは……? トヨタは本気で変わろうとしているのかもしれない

トヨタは本気で変わろうとしているのかもしれない

かつてトヨタを取材したときに担当者が発した忘れられない言葉がある。それから20年以上経った今、トヨタは大きく変わったと感じている。 マツダがロータリーにこだわり続ける理由 その歴史をひもとく

マツダがロータリーにこだわり続ける理由 その歴史をひもとく

先日、マツダの三次テストコースが開業50周年を迎え、マツダファンたちによる感謝祭が現地で行われた。彼らを魅了するマツダ車の最大の特徴と言えば「ロータリーエンジン」だが、そこに秘められたエピソードは深い。 「共存文化」のダイハツがとるべき世界戦略とは

「共存文化」のダイハツがとるべき世界戦略とは

スモールカーに特化するダイハツは国内外でスズキとしのぎを削る。そうした中でダイハツの強みと言えるのが「共存文化」である。そこに根ざした同社の世界戦略とは……。- 「週刊モータージャーナル」バックナンバー

Copyright © ITmedia, Inc. All Rights Reserved.

Special

PRアクセスランキング