国産サーバのふるさとに息づく熱き“職人魂”:ものづくりニッポンの最前線(2/3 ページ)

品質の第一歩は手書きから

FJIT内の各生産ラインのそばには、1つひとつの製品ごとの作業行程がチャート式に手書きで描かれている大きな模造紙が掲示されている。まさに、この模造紙が同社の品質向上を実現する心臓部に当たる。

例えばSCMの生産では、59製品それぞれの作業工程(60種以上)がきめ細かく記載されている。各製品のフローは、作業内容によって合流や分岐を繰り返している。作業内容の部分には目安となる時間と作業指示が書き込まれている。

高田氏は、「手書きの目的は作業の流れを完全に把握すること。フローチャート自体はPCで簡単に作れるが、手で書いてみること理解が十分ではない点が驚くほど見つかる」と話す。

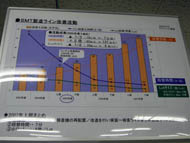

生産のフローを手作業で図化する「見える化」によって、現場担当者一人ひとりが作業内容を深く理解し、改善に必要なポイントを確実に把握できるようになるという。現場では日常的にこのフローの改善について議論を繰り返し、着手可能なところから迅速に改善を進めている。改善した箇所を何度も模造紙に手書きで記入する。時間とともに行程を記載した模造紙が徐々に小さくなるので、改善の成果が一目瞭然で分かる仕組みだ。この図は、現場だけでなく休憩室にも掲示され、他のラインからもアドバイスを得られるようにしている。

プロセスの徹底した見直し、システム化によってリードタイムを短縮化する。電子部品の実装では何種類もの製品へ柔軟に対応できるように「段替え」という装置パーツの付け替え作業をするが、パーツや部品の設定ミスが起きないようにICタグとセンサーで、生産する製品の部品やパーツであるかをチェックする仕組みと取り入れた。従来は手作業で約50分を要したが現在では約6分に大幅短縮した

プロセスの徹底した見直し、システム化によってリードタイムを短縮化する。電子部品の実装では何種類もの製品へ柔軟に対応できるように「段替え」という装置パーツの付け替え作業をするが、パーツや部品の設定ミスが起きないようにICタグとセンサーで、生産する製品の部品やパーツであるかをチェックする仕組みと取り入れた。従来は手作業で約50分を要したが現在では約6分に大幅短縮したこうした作業の見える化は作業フローの平準化にもつながるため、生産スキルが特定の担当者に偏るのを防止する効果が期待できる。見える化の取り組みは、生産部門だけでなく総務や経理などの間接部門で始められている。

改善が実れば報酬も

現場担当者の改善活動を促がすもう一つの取り組みが、「おせっかい活動」という仕組みだ。「当たり前のことを当たり前にできるようにする」(高田氏)のが目的だという。「危険防止のために携帯電話で話しながら階段を上り下りしない」といった、日常的に気をつけるべき提案をしていく。

おせっかい活動は四半期単位で行われ、2007年は期間ごとに700〜1500項目にも及んだ。改善率は80〜100%。「指摘された方も素直に提案を聞く。おせっかいを焼くことでコミュニケーションが生まれ、社員同氏の理解が深まる」(高田氏)

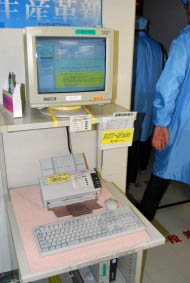

また、各フロアには、「気付きシート」という小紙片と「Idea Post」というPCとスキャナのセットが設置されている。社員が改善要望を気付きシートに記入してスキャナで読み取ると、その内容が全社で共有化される。提案内容は担当する委員会で取りまとめて、改善に着手する。改善が実現した場合、提案者と改善担当者の双方に報奨が与えられる仕組みだ。

「当初は提案者だけに報奨を与えたが、改善担当側の成果も認めることで、良い流れが生まれた」と高田氏。2005年以降は年間3万件以上の提案が寄せられているという。

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事ランキング

- 爆売れだった「ノートPC」が早くも旧世代の現実

- VPNやSSHを狙ったブルートフォース攻撃が増加中 対象となる製品は?

- 生成AIは検索エンジンではない 当たり前のようで、意識すると変わること

- HOYAに1000万ドル要求か サイバー犯罪グループの関与を仏メディアが報道

- ランサムウェアに通用しない“名ばかりバックアップ”になっていませんか?

- PHPやRust、Node.jsなどで引数処理の脆弱性を確認 急ぎ対応を

- 「Gemini」でBigQuery、Lookerはどう変わる? 新機能の詳細と利用方法

- GoogleやMetaは“やる気なし”? サポート詐欺から自力で身を守る方法

- 攻撃者が日本で最も悪用しているアプリは何か? 最新調査から見えた傾向

- PAN-OSにCVSS v4.0「10.0」の脆弱性 特定の条件で悪用が可能に

CPUユニットの製造ライン。MCMの場合には1ユニット内に大型サイズのCPUをいくつも実装するため、機械を利用するよりも経験豊富な人間の手に委ねる場合があるという。

CPUユニットの製造ライン。MCMの場合には1ユニット内に大型サイズのCPUをいくつも実装するため、機械を利用するよりも経験豊富な人間の手に委ねる場合があるという。 各フロアにあるIdea Post。社員一人が年間に投稿する提案件数は20〜30件にもなる

各フロアにあるIdea Post。社員一人が年間に投稿する提案件数は20〜30件にもなる