ソニー稲沢テックに見る、モノ作りの復権:小寺信良(2/3 ページ)

工場らしくない工場

製造工場というと、どうしても昔小学校の社会科の時にNHK教育テレビで見たような風景、つまりベルトコンベアがあってその上にずらりと製品が並び、お姉さんやおじさん達が流れ作業で作っていく、というイメージがつきまとう。このようなベルトコンベア式のメリットは、一人一人の作業を単純化してあるために、熟練工を育てなくても製造できるという点だ。少品種・大量生産には向いた方法である。

しかしデメリットも早くから指摘されていた。1931年に製作されたチャップリンの「モダン・タイムス」を持ち出すまでもなく、単純労働は人間の創造性や尊厳が失われる傾向にある。もちろん現代でもベルトコンベア式は有効な製造方法だが、過去のものよりももっと人間的な部分を大事にする作業環境へ転換を計っている。

もうひとつベルトコンベア式のデメリットは、多品種・少量生産のものには向かないという点である。いろいろなサイズ、色違い、タイプなどを製造するためにラインを調整したりするのに時間がかかるため、かえって効率が悪いのである。

液晶テレビを考えてみると、確かに大量に売れる商品ではあるが、同時期に発売される商品ではシリーズがいくつかあり、またそれぞれにサイズ違いがある。デザインも中身も別物であることも少なくない。特にAV家電は、個性や付加価値を求める消費者ニーズに合わせて、多品種になっていった。こういう製造には、ベルトコンベア式は向かないのである。

そこでソニーでは、1992年に世界で初めて「セル生産方式」という方法を取り入れた。1つの製品を流れ作業で作るのではなく、1人もしくは数人が1つの製品の組み立て、検査まで行なうという方法である。ある意味、製造職人の復権とも言える方法だ。

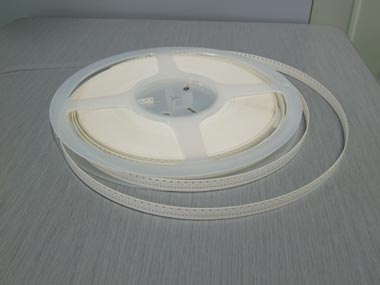

稲沢テックの場合、基盤製造は完全に機械によるライン生産となっている。人間が行なうのは各マシンへの部品供給などで、現在では3ラインにつき1人という少人数で製造を行なっている。

一方で組み立ては、非常にフレキシブルなスタイルを取っており、いわゆる昔のテレビ製造工場のイメージはまったくない。BRAVIAの中でも比較的数が出るモデルの場合は、5メートルほどの横長の製造ラインに10人ぐらいが両サイドを取り囲み、立ったままで数台分をおりゃおりゃおりゃっとくみ上げてしまう。ただ、液晶テレビというのはブラウン管ほどではないが、かなり重たい製品なので、ラインの両端で製品を寝かしたり起こしたりという作業は、機械を使っている。

あまり数が出ないモデル、特にBRAVIA X2500シリーズはカラーオーダーシステムといって、6色のうち4色はオーダーメイドなわけだが、こういうモデルに関しては個別生産方式をとっている。具体的に液晶テレビというのは、パネル面を伏せた状態にして、裏側のほうから基盤などを実装していくわけだが、液晶パネルがちょうど乗るぐらいのキャスター付き作業台(「台車」と呼ばれている)の上で、1人もしくは2人で最後まで組み上げる。

セル生産と言えば、屋台をU字型に並べたものと説明されることが多いが、ソニーが解釈するセルの姿は、「決まったスタイルがない」ことである。この台車方式もセルのひとつの形であるし、製造工程によっては製品を上からつり下げて生産するなど、いろいろなスタイルが導入されている。

Copyright © ITmedia, Inc. All Rights Reserved.

Special

PR

基盤製造ライン。フル稼働中だが人の姿は少ない

基盤製造ライン。フル稼働中だが人の姿は少ない 実装部品はフィルムに埋め込まれている。米粒の1/50ぐらいなので、人力で半田付けは無理

実装部品はフィルムに埋め込まれている。米粒の1/50ぐらいなので、人力で半田付けは無理