かくして“つよインク”は生まれ変わる――エプソンのリサイクル工場見学:小学生といっしょに訪問(1/2 ページ)

セイコーエプソン(以下、エプソン)は、1988年にフロンレス活動を開始して以来、地球環境保全に向けた取り組みを全社的に推進している。使用済み製品の回収およびリサイクルに加えて、地球温暖化防止や再資源化、省エネルギー化といった施策に積極的だ。2003年度には、国内28拠点、海外10拠点において事業活動から発生する廃棄物を100%再資源化すること(ゼロエミッションのレベル1)を達成したと発表。昨今では、排出物自体の削減にも注力している。

インクカートリッジの回収でベルマークがたまる?

エプソンは、こうした地球環境保全に対する取り組みやリサイクルの重要性を広く認知してもらう目的で、8月3日に一般向けのリサイクル工場見学ツアー「親子で参加 エプソン リサイクル工場見学」を実施した。同社の工場は、社会科見学などで公開されることはあるが、メーカー側から一般向けの見学ツアーを企画したのは初めてという。今回はこのツアーに同行し、実際に工場内の様子を見てきた。

ツアーの参加者は、小学校高学年の児童とその親による親子ペアが条件となっている。参加者の募集は、2007年6月15日から7月16日までエプソンのWebサイト上で行われ、抽選により選ばれた19組38名の親子ペアが工場を見学した。見学したのは、リサイクル工場がある神林事業所(長野県松本市)と、インクカートリッジの製造拠点がある広丘事業所(長野県塩尻市)の2カ所だ。

なお、今回のツアーは、エプソンが行っているベルマーク運動の参加登録校が2007年3月現在で1万校に達したことを記念して企画されたもの。エプソンは、プリンタの使用済みインクカートリッジを回収する活動において、2004年6月からベルマーク運動に参加している。具体的には、ベルマーク運動の参加校にエプソン製プリンタの使用済みカートリッジ回収箱を送付し、回収数量に応じて参加校にベルマークポイントが付与されるという流れだ。

現在では回収した全カートリッジのうち、36%がベルマーク運動の参加登録校によるものだという。今後の目標としては、ベルマーク運動の参加登録校を2万校に増やすことを掲げている。

使用済みエプソン製品に新たな命を与える――神林事業所

ツアーで最初に訪れた神林事業所は、使用済み製品の回収とリサイクル、そして情報関連機器の修理における拠点だ。さかのぼること1999年、神林事業所に設置されたエプソンエコロジーセンターは、東日本地域の法人顧客に対して、プリンタ、スキャナ、液晶プロジェクター、PCの回収とリサイクルを開始した。このリサイクルシステムは2000年11月から全国展開され、現在では全国に8カ所のエコロジーセンターがある。

ちなみに同社のプリンタ用カートリッジ回収に関しては、1997年1月にレーザープリンタ用トナーカートリッジの回収を開始。1999年6月には全国のPCショップに回収ボックスを設置し、レーザープリンタ用トナーカートリッジおよびインクジェットプリンタ用インクカートリッジの回収を行っている。

今回のツアーでは、各地で回収した使用済みエプソン製品がトラックで搬入され、再資源化される過程を間近で見学できた。同事業所には、中部北陸地区を中心にグループ企業内で使い終わった機材を含め、1日に3〜4トンの使用済み製品が搬入される。これらはおもに法人で使われたものだが、PC本体は一般家庭で使われたものも含まれるという。

箱から出された使用済み製品は、手分解分別エリアに運ばれ、まずは人の手によって分解作業が行われる。分解されたパーツは、樹脂(ABS一般材/PS一般材/PS難燃材/PS-AEA材)、プラスチック金属混合品、制御基板、電源基板、モータ、モニタなど、手作業で細かく分別されていく。素材の種類だけでも約40〜50種類あり、分解は1時間に約10キロ(プリンタ約4台ぶん)のペースで進められる。

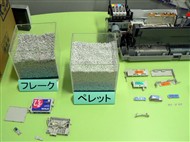

分別された素材のうち、プラスチック部品は一軸破砕機で粉々に砕かれる。砕かれたプラスチック片は、破砕機に備え付けのパイプを通過して大きなビニール袋に詰められる。このように細かく砕かれたプラスチック片はフレークという。フレークは袋詰めで再利用事業者へ搬出され、再び製造工程を経て、プリンタの部品やボールペンなど、新たなプラスチック製品に生まれ変わる。たとえばボールペンを作る場合、フレークを溶かして同じ大きさの粒(ペレット)にした後、さらに溶かして型に流し込むという工程が必要だ。

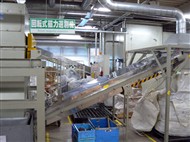

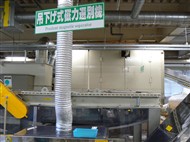

金属素材がはめ込まれたプラスチックなどの混合素材は、二軸破砕機と回転式のアイダル破砕機によって破砕および圧縮が行われる。破砕後は磁選機を用いて金属だけを磁石で吸い取って回収し、自動的に分別することが可能だ。ここで回収された金属は、腕時計のケースやベルトなどに再利用される。

製品の梱包材などに使われる発泡スチロールは、発泡スチロール減容器によって粉砕と圧縮が行われた後、ほかの素材と同様に再利用される。

二軸破砕機の投入口では、作業員が袋から金属混じりのプラスチック部品を出し、ベルトコンベアに少量ずつ載せていた(写真=左)。破砕機の中の様子はディスプレイで確認できる。破砕された素材が流れてきて、袋詰めされる様子(写真=中央)。二軸破砕機とアイダル破砕機で破砕された素材の例(写真=右)

二軸破砕機の投入口では、作業員が袋から金属混じりのプラスチック部品を出し、ベルトコンベアに少量ずつ載せていた(写真=左)。破砕機の中の様子はディスプレイで確認できる。破砕された素材が流れてきて、袋詰めされる様子(写真=中央)。二軸破砕機とアイダル破砕機で破砕された素材の例(写真=右)このように神林事業所では、使用済み製品を細部に渡って分解、分別することで、徹底的な再資源化を実践している。一例として、インクジェットプリンタの「PX-G900」では、リサイクル可能率が80%に達するという。

ちなみに、インクカートリッジの場合は、手作業でポリプロピレン、ウレタンフォーム、そのほかの部品に分別される。ポリプロピレンは洗浄、乾燥、破砕を経て、プリンタの部品や回収ボックスに再利用される。家電量販店などで見かけるインクカートリッジ回収ボックスは、使用済み製品から作られているのだ。ウレタンフォームは、インク絞り、洗浄、乾燥の後、クッション材などに使用。そのほかの部品は製鉄工程などの助燃剤に使われる(カートリッジ搭載のICは一部再利用される)。

さらに、エプソンは回収した一部の使用済みインクカートリッジにインクを再補充し、新品同様の印刷品質を実現する「再生インクカートリッジ」も開発している。再生インクカートリッジは2007年5月より発売され、エプソン販売のオンラインショップで購入できる。再生インクカートリッジは、32系インクに対応するインクジェット複合機/プリンタ(製品対応表はこちら)で使用可能だ。

Copyright © ITmedia, Inc. All Rights Reserved.

アクセストップ10

- ワコムが有機ELペンタブレットをついに投入! 「Wacom Movink 13」は約420gの軽量モデルだ (2024年04月24日)

- わずか237gとスマホ並みに軽いモバイルディスプレイ! ユニークの10.5型「UQ-PM10FHDNT-GL」を試す (2024年04月25日)

- 「社長室と役員室はなくしました」 価値共創領域に挑戦する日本IBM 山口社長のこだわり (2024年04月24日)

- 「Surface Go」が“タフブック”みたいになる耐衝撃ケース サンワサプライから登場 (2024年04月24日)

- QualcommがPC向けSoC「Snapdragon X Plus」を発表 CPUコアを削減しつつも圧倒的なAI処理性能は維持 搭載PCは2024年中盤に登場予定 (2024年04月25日)

- 16.3型の折りたたみノートPC「Thinkpad X1 Fold」は“大画面タブレット”として大きな価値あり (2024年04月24日)

- アドバンテック、第14世代Coreプロセッサを採用した産業向けシングルボードPC (2024年04月24日)

- あなたのPCのWindows 10/11の「ライセンス」はどうなっている? 調べる方法をチェック! (2023年10月20日)

- ロジクール、“プロ仕様”をうたった60%レイアウト採用ワイヤレスゲーミングキーボード (2024年04月24日)

- AI PC時代の製品選び 展示会「第33回 Japan IT Week 春」で目にしたもの AI活用やDX化を推進したい企業は要注目! (2024年04月25日)