「VAIO Duo 13」を“徹底解剖”したらPCの未来が見えてきた:VAIO完全分解&開発秘話(後編)(6/7 ページ)

安曇野モデルだからこそできる設計・製造方法を追求

これでVAIO Duo 13の分解作業は一通り終了したが、ほかのコンバーチブル型PCに比べて複雑なスライド機構や、計17枚にもおよぶ基板類と多くのパーツ、それらがパズルのように組み合わさった内部構造を見ると、さすがはVAIOのフラッグシップモデルにふさわしい細かな作り込みがなされているのを実感する。

一方で、ここまで凝った設計だと製造にも時間と手間がかかり、歩留まりやコストの増大を招いていることも懸念される。VAIO Duo 13は長野県安曇野市にあるソニー長野ビジネスセンターで設計され、同じ敷地にあるソニーイーエムシーエス 長野テクノロジーサイトで製造が行われているが、製造面に問題はないのだろうか。

これに対して笠井氏は「VAIO Duo 11よりもタクトタイム(製造に要する時間)は長いが、従来はパーツベンダーが担当していた領域も一部を安曇野に取り込み、一手間かけて特徴を出しつつも余分なコストは抑え、セットとして完成させた。製造面でのさまざまな工夫により、魅力的な製品を手に取りやすい価格におさめることも配慮したモノ作りができている。開発当初から製造担当と密に話し合い、組み立てに設備まで考慮して設計できるのは、安曇野に設計と製造の拠点を集約した効果」と、安曇野モデルのアドバンテージを強調する。

確かにVAIO Duo 13のVOMモデルは発売時で15万2800円から、2013年10月3日現在で値下がりして12万7800円からと、一般的なノートPCの価格水準と比べれば高価だが、べらぼうに高いわけではなく、性能や機能を考えると納得感がある。

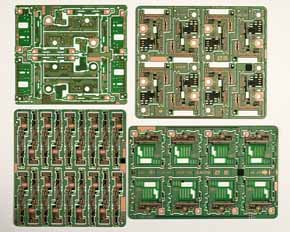

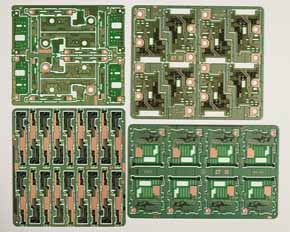

製造面の工夫の1つは、基板の切り出し方と実装の仕方だ。VAIO Duo 13は17枚もの基板があり、そのまま製造すると多くのラインが必要になったり、基板の切り替えが発生するため、コスト面の配慮から普通は基板の枚数を減らそうとする。また、メインボードとなる10層の2段ビルドアップ基板も小型ながら変則的な形状で、コストが上がる要因になりそうだ。

しかしVAIO Duo 13は、メインボードと2階建てになるサブボードを長方形のスペースに無駄なく収まるようレイアウトすることで、もとのプリント基板の切り出しで無駄になる部分を極力減らし、余計なコストを抑えている。小さなサブボードも同様、限られたスペースに複数をうまく組み合わせて配置し、プリント基板で捨てる部分を減らした設計だ。

サブボードを切り出す前のプリント基板。それぞれ、ボタン基板、ディスプレイ部との中継基板、電源ボタンの基板、Windowsボタンの基板の集合(左上)、ワイヤレスWANの中継基板(右上)、アウトカメラ用の中継基板(左下)、メモリカードスロットの基板(右下)だ

サブボードを切り出す前のプリント基板。それぞれ、ボタン基板、ディスプレイ部との中継基板、電源ボタンの基板、Windowsボタンの基板の集合(左上)、ワイヤレスWANの中継基板(右上)、アウトカメラ用の中継基板(左下)、メモリカードスロットの基板(右下)だこうして切り出した基板は通常であれば、バラバラにはんだ付け、焼き付けを行うが、基板数が多いとそれだけ時間も手間もかかってしまう。そこでVAIO Duo 13では種類の異なる複数の基板を専用の治具にはめ込み、一括で実装できる「異種基板集合実装」を採用した。メインボードもサブボードやフレキシブルケーブルと3枚同時に実装しており、これが基板設計の自由向上や製造時間の短縮、コストダウンにも貢献する。

また、メインボードと2階建てのサブボードを接続するフレキシブルケーブルにはコネクタを使わず、直接はんだ付けして薄く仕上げている。

メインボード、サブボード、フレキシブルケーブルの3つを専用の治具にはめ込み、同時に実装する(写真=左)。メインボードと2階建てのサブボードを接続するフレキシブルケーブルは直接はんだ付けして薄く仕上げている(写真=右)

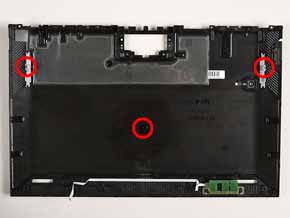

メインボード、サブボード、フレキシブルケーブルの3つを専用の治具にはめ込み、同時に実装する(写真=左)。メインボードと2階建てのサブボードを接続するフレキシブルケーブルは直接はんだ付けして薄く仕上げている(写真=右)もう1つ製造面で面白いのが、ネジの止め方だ。VAIO Duo 13は「360度どこから見られてもいいように、底面の美しさにもこだわっている」(田中氏)とのことで、底面にネジが1本も見えないすっきりした外観に仕上がっているが、側面の剛性を高めるため、後方の左右をネジ止めする必要が生じた。そこで、液晶ディスプレイ部を立ち上げたとき、ユーザーの目には映らないキーボードの奥側左右から2本のネジを斜めに差している。

ただし、ネジを斜めに差せるように底面のカバーを成型しようとすると、カバーが金型から抜けなくなり、樹脂を流す道ができるとバッテリーを密着して置けなくなる問題も出てくる。そのため、ネジの固定部は別途成型し、底面カバーの裏側からボンドで接着して作り込んだ。ネジの固定部は2色のエポキシボンドで強力に接着しているが、その様子をカメラで撮影して正常に混ざっているか色分析で判定し、ボンドの硬化時間(約4時間)をサーバで管理するという、手の込んだ工程を加えている。これがタスクタイムが延びる要因の1つだ。

さらに、ボディ組み立ての段階でネジを斜めから効率よく差すため、専用の治具で本体を斜めに回転させ、作業者は真上からネジを止められるよう工夫している。ネジの固定だけを見ても、一般的なPCでは考えられないほどの手間暇をかけているが、製造工程自体に問題はなく、歩留まりが悪いようなことはないという。

そのほか、液晶ディスプレイモジュールとハウジングベゼル(画面周囲のフレーム部)の貼り付けギャップを目視で均等にする(VAIO Duo 11ではフロントカメラの位置調整を機械化していたが、目視のほうがベター)など、独自のノウハウが製造現場に行かされている。

製造面でもやや過剰とも思えるほどのこだわりを見せるVAIO Duo 13だが、笠井氏は「安曇野でないと実現できないフラッグシップモデルを設計と製造の両面で実現し、それを後々のVAIOラインアップに生かせるようにするのが我々の役割。このレベルで作り込まないならば、我々がやる意味はないだろう」と、その意義を説く。

こうしたチャレンジの積み重ねにより、数々の名機がVAIOから生まれてきたというわけだ。

Copyright © ITmedia, Inc. All Rights Reserved.

アクセストップ10

- ノートPCに外付けキーボードを“載せて”使える「タイプスティックス/打ち箸」に新色 (2024年04月18日)

- バッファロー製Wi-Fiルーターに脆弱性 対象機種は今すぐファームウェア更新を (2024年04月17日)

- さらなる高速化を実現! PCI Express 5.0接続SSDの新モデル「Crucial T705」を試して分かったこと (2024年04月18日)

- もう全部、裏配線でいいんじゃない? 「ASUS BTF DESIGN」が示す自作PCの新しい形 (2024年04月19日)

- ついに8K対応した「Insta360 X4」の画質をX3と1インチ360度版で比較 今買うべき全天球カメラだと確信した (2024年04月16日)

- SwitchBotのミニプラグに不具合 「断続的にオン/オフを繰り返す、異音」などで該当製品の交換を呼びかけ (2024年04月17日)

- アイロボットが4万円切りの「水拭き対応ロボット掃除機」を投入 “一家に1台”を目指す (2024年04月17日)

- 「JBL GO 4」でBluetoothスピーカーデビュー! 累計出荷台数5700万台を突破した人気製品の最新モデルを試す (2024年04月17日)

- あなたのPCのWindows 10/11の「ライセンス」はどうなっている? 調べる方法をチェック! (2023年10月20日)

- 無線LANルーター「Aterm」シリーズの一部に複数の脆弱性 設定変更や買い替えをアナウンス (2024年04月11日)

VAIO Duo 13を製造するソニーイーエムシーエス 長野テクノロジーサイト

VAIO Duo 13を製造するソニーイーエムシーエス 長野テクノロジーサイト