どこが故障してもぴたりと分かる、何千枚もあるメガソーラーの太陽電池:エネルギー管理

メガソーラーは数千〜数万枚の太陽電池モジュールを並べて作り上げる。完成後に1枚のモジュールが故障したとしたら、どれが故障したのかすぐに分かるだろうか。現在一般に使われている監視システムでは即座に特定できない。日立アドバンストデジタルは電力線通信(PLC)技術を使うことで、この課題を解決した。

メガソーラーでは太陽電池モジュールを大量に配置する。出力1MWなら4000枚程度必要だ。太陽電池モジュールは可動部品がなく、故障しにくい。しかし、初期不良はもちろん、屋外に10年以上設置するため、一部に故障が起こる可能性は排除できない。

4000枚のうちある1枚の太陽電池モジュールが故障したとしよう。どれが故障しているのかすぐに突き止められるだろうか。メガソーラー全体の出力を見ているだけでは完全に故障していた場合は検出できるが、故障位置までは分からない。

大規模な太陽光発電では出力電圧を高めるために、太陽電池モジュールを15枚程度直列に接続する*1)。これをストリングと呼ぶ。大量のストリングを並列に接続してアレイを形成し電流を稼ぐ。このため、多くのメガソーラーではストリング単位や複数のストリング単位で出力を監視している。

*1) 直列する枚数はパワーコンディショナ(PCS)の直流入力電圧から決定する。

この手法を採れば、故障の検出ははるかに楽になる。とはいえ、異常時には特定のストリングに連なる15枚の太陽電池モジュールを1枚1枚調べなければならない。発電も中断しなければならない。さらに1枚の太陽電池モジュールの出力がわずかに下がるタイプの故障では、ストリング全体の出力に隠れて不具合が見えないこともある。何とかして太陽電池モジュール1枚ごとに異常を遠隔検知できないだろうか。

このような発想はごく自然なものだ。しかし、出力情報を送る信号線を太陽電池モジュールごとに敷設したり、無線で情報を送ったりしようとすると、1MWの場合4000本の信号線、または4000個の無線モジュールが必要になる。これでは部材コストや設置コストが高くつきすぎる。

電力線通信を利用して配線問題を解決

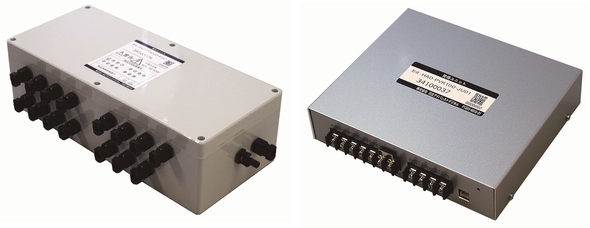

日立アドバンストデジタルが2013年6月に販売を開始した「太陽光発電パネル監視システム」(HAD-PVK100)はこの課題を解決している。信号線を新しく引く代わりに電力線通信(PLC:Power Line Communication)を使った。太陽電池モジュールが発電した電力を送るために使っている電力線自体を使う技術だ。

産業技術総合研究所が開発した電力線技術の一種を応用した製品である。製品化に当たり、電力線からのノイズ漏れや外部からのノイズの影響を符号分割多元接続(CDMA)技術によって低減したことが特徴だ。実用的な太陽光発電システム向けにPLCを使った初の製品だという。なお、PLC自体は無線LANが利用しにくいPC向けや、トンネル監視用などに利用されている一般的な技術だ。

太陽光発電パネル監視システムでは、個々の太陽電池モジュールの電圧や電流などの情報をいったん集め、それを中央に送信するという構成を採る。遠隔監視のために「検出ユニット」と「受信ユニット」を組み合わせて使う(図1)。

太陽電池モジュールのそばに配置するのは防塵防水仕様の検出ユニットだ。太陽電池モジュール5〜20枚に1台の検出ユニットを配置する。中央の管理側には受信ユニットを置き、管理用PCとRS-485で接続する。受信ユニットは最大で40台までの検出ユニットと直流PLCで接続できる。従って1台の受信ユニットで最大800枚の太陽電池モジュールを管理できることになる。

同社の製品には故障診断ソフトが付属する。太陽電池モジュールごとに出力低下などの注意表示、警告表示をPCの画面に出力可能だ。なお、日陰などの環境要因を故障と切り分けるために同社が開発したアルゴリズムが組み込まれており、故障の誤検出率を低く抑えているという。

メガソーラーの構成により価格は異なる。「メガソーラーの出力1MW当たり、工事費などを除いた機材だけの費用で約1000万円」(日立アドバンストデジタル)。2013年度の販売目標は30MW相当だとした。

関連記事

メガソーラー専門の遠隔監視サービス、クラウド利用で数万円から

メガソーラー専門の遠隔監視サービス、クラウド利用で数万円から

監視業務自体を外部に任せる 産業用ソーラーの監視システム、施工例が多い50kW以下に対応

産業用ソーラーの監視システム、施工例が多い50kW以下に対応

50kW以下を対象に発電量を監視 発電システムの運用に欠かせないポイント(3):施工、完工、維持管理

発電システムの運用に欠かせないポイント(3):施工、完工、維持管理

連載:太陽光発電の事業化を成功させるために

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- タンデム型のペロブスカイト太陽電池で効率26.5%、ベンチャー企業のPXPが達成

- 「蓄電コンクリート」を実用化へ、會澤高圧コンクリートとMITが連携

- 太陽光パネルを垂直設置できる「ソーラーフェンス」、Yanekaraが販売開始

- プールの水面にペロブスカイト太陽電池を設置、国内初の浮体式実証

- 万が一を想定した「計画停電」への備え、2024年度以降の実施スキームが公表

- 国内の太陽光のPPAモデル市場、2040年度までに10倍以上に成長の見通し

- 「ペロブスカイト太陽電池」の開発動向、日本の投資戦略やコスト目標の見通しは?

- 水素と化石燃料の差額を支援する「値差支援制度」、価格面などの詳細案が明らかに

- 壁面にペロブスカイト太陽電池を設置、新施工法で6時間での導入を可能に

- 2024年度以降の太陽光FIT/FIP価格を総まとめ、事業者が注意すべきポイントは?

図1 検出ユニット(左)と受信ユニット。出典:日立アドバンストデジタル

図1 検出ユニット(左)と受信ユニット。出典:日立アドバンストデジタル