太陽電池の出力アップ、網目電極とセルの裏返しで実現:蓄電・発電機器(1/3 ページ)

長州産業は東京で開催された「スマートエネルギーWeek 2015」において、高性能な太陽電池モジュールを展示した。特徴は太陽電池セルの表面電極や層構造を一新したこと。波長変換材料と組み合わせた試作品や、より細く品質の高い電極を製造する技術も見せた。

長州産業は東京で開催された「スマートエネルギーWeek 2015」(2015年2月25日〜27日)において、2015年4月から販売を開始する新型太陽電池モジュールを展示した。同モジュールに適用可能な将来技術も見せた。

同社が展示した太陽電池モジュールは「Gシリーズ」。新開発の単結晶シリコン太陽電池セルを54枚用いたモジュールだ(図1)。モジュール変換効率18.2%、出力270Wをうたう。一般的な60セル品に単純換算すると300Wに相当する性能だ。

特徴は3つある。形状、表面電極の配置、セルの層構造だ。いずれも変換効率向上に役立つという。

「当社はシリコン単結晶を引き上げる際、円筒の直径をわずかに大きく成長させている。このため、角が欠けていない156mm角のセルを得ることができた」(長州産業)*1)。セルの受光面積を約1.9%増やすことができた。

*1) 単結晶シリコンの量産手法として広く利用されているのが、引き上げ法だ。1500度程度に保ったシリコン融解炉からゆっくりと円筒状の単結晶を引き上げる。その後、ハムのように円筒をスライスして、円形のウエハーを得る。円形のセルでは太陽電池モジュールに効率良く敷き詰められないため、4つの「耳」を落としてほぼ正方形に加工する。なるべく大きな正方形を得るために、正方形の角がわずかに欠けた156mm角の太陽電池セルを作ることが多い。長州産業は自社の太陽電池セルを「フルスクエアセル」と呼ぶ。

網目状の表面電極を開発

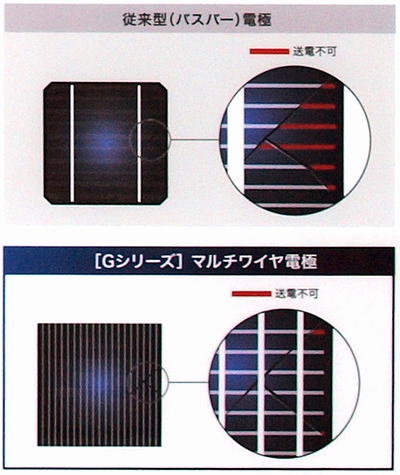

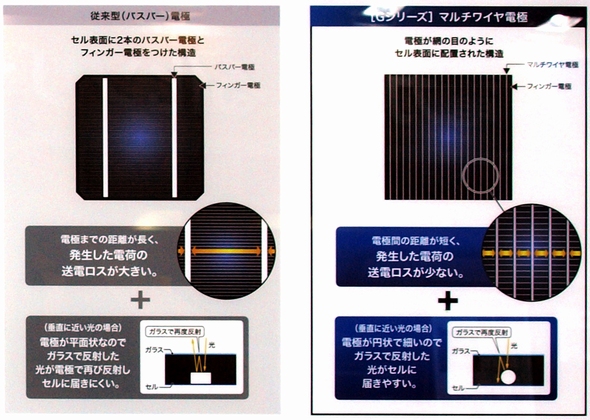

2番目の工夫は電極の形状を網目状にしたこと。「マルチワイヤ電極」と呼ぶ。効率良く電流を集めることができ、太陽電池セルの経年劣化による微細な割れ(マイクロクラック)の影響を低減できる(図2)。

太陽電池セルの表面と裏面には、太陽電池が生み出した電流を取り出すための電極が配置されている。裏面は光を受けないため、電極を「べったり」配置する。問題は表面だ。電極の数が多い方が、生み出された電流を損失せずに回収できる。しかし、電極自体が、太陽電池に入り込む日射を遮るため、生み出す電流が減ってしまう。「当社の新電極はセルの面積に占める電極面積の割合が従来技術よりも低い」(同社)。影になる部分が少ない(開口率が高い)。

図3左が一般的な電極構造だ。縦方向に走る数本(図3では2本)のバスバー電極と、横方向に走る多数のフィンガー電極からなる。発電位置によってはバスバー電極までの距離が長い。図3右がマルチワイヤ電極。フィンガー電極の密度はあまり変わらない。改善点は縦方向に走るバスバー電極を多数のマルチワイヤ電極に置き換えたことだ(図4)。

なお、マルチワイヤ電極にも「欠点」がある。太陽電池モジュール内では60枚程度の太陽電池セルのバスバー電極を直列に接続している。マルチワイヤ電極を採用するとこの接続部分の工程が増える。専用の配線装置を利用しないと単位時間当たりの生産枚数に制約がかかる。

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 「蓄電コンクリート」を実用化へ、會澤高圧コンクリートとMITが連携

- 建材一体型の太陽光発電システムを本格販売、カネカと大成建設

- 万が一を想定した「計画停電」への備え、2024年度以降の実施スキームが公表

- タンデム型のペロブスカイト太陽電池で効率26.5%、ベンチャー企業のPXPが達成

- 太陽光パネルを垂直設置できる「ソーラーフェンス」、Yanekaraが販売開始

- 使用済み太陽光パネルを国内販売&再利用、オリックス環境らが本格展開

- 水素と化石燃料の差額を支援する「値差支援制度」、価格面などの詳細案が明らかに

- 「同時市場」での調整力は3商品に集約へ――広域機関からの最終報告

- 国内の太陽光のPPAモデル市場、2040年度までに10倍以上に成長の見通し

- プールの水面にペロブスカイト太陽電池を設置、国内初の浮体式実証

図1 長州産業のGシリーズ

図1 長州産業のGシリーズ 図2 シリコン結晶に微細な割れが起きても電力を取り出しやすい

図2 シリコン結晶に微細な割れが起きても電力を取り出しやすい

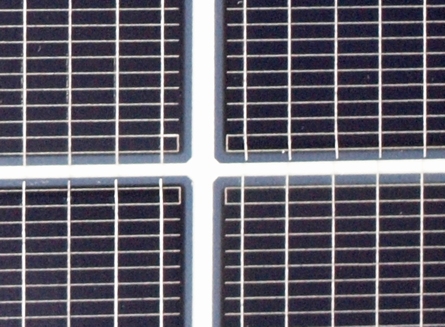

図4 マルチワイヤ電極(縦方向)とフィンガー電極(横方向)

図4 マルチワイヤ電極(縦方向)とフィンガー電極(横方向)