ガスから作る太陽電池、効率23%でコスト半減:蓄電・発電機器(2/3 ページ)

シリコン系ガスから直接製造して低コスト化

今回の技術が低コスト化につながる主な理由は、ウエハー製造に必要な材料コストと電力コストが少ないこと。

単結晶シリコン太陽電池では、ウエハーの製造時に無駄になるシリコン材料が多く、電力消費量が多い。こうなる理由は、以下のように高温で材料を溶かしたり、機械的に材料を切断しているからだ。

まず、液状のシリコンから円柱状の単結晶シリコンインゴットを引き上げる。次にワイヤソーで削り、薄板としてウエハーを切り出している*2)。このため、ウエハー厚とほぼ同じ量のシリコンが削りくずに変わってしまう。材料利用率は約5割しかない。

Crystal Solarの技術では、ワイヤソーを使わないため、材料が無駄になりにくい*3)。ケイ素(シリコン)を含んだ化合物ガスから、いきなり固体のシリコンウエハーを作る。ウエハーの成長速度は毎分4マイクロメートルを超える。約30分で必要な厚さに達する計算だ。ウエハー品質を落とさず、コストが上がらない条件下でこの成長速度を実現したという。

具体的には、あらかじめ用意した単結晶シリコン基板上にケイ素を含んだ化合物ガスを用いて、シリコン薄膜を気相成長させる(化学気相成長:CVD)。プラズマ(PECVD)を用い比較的低温の状態で、ガス状化合物からケイ素原子を得る。シリコン基板は単結晶なので、規則的にケイ素原子が並んでいる。その規則に従ってガスに由来するケイ素原子が規則的に並ぶ(エピタキシャル成長)。十分な厚みまで成長したら基板からウエハーを機械的に剥離する。単結晶シリコン基板は数十回再利用でき、無駄になるくずが少なく、材料利用率が高い。

このようにして、従来の単結晶シリコンウエハーと比較した材料の無駄を抑え、電力使用量を半分以下にとどめることができるという*4)。

*2) 正確には次のような工程を経る。(1)塩化シランなどを含むガスを水素で還元して、多結晶シリコン粒を得る、(2)シリコン粒を1450度に加熱して溶融、この工程の消費電力量が大きい、(3)小さな単結晶シリコン粒を種結晶として、溶融炉に入れ、ゆっくりと回転させながら引き上げる「チョクラルスキー法」を用いて、円柱状のシリコンインゴットを製造、(4)円柱を削って角柱に加工、(5)ダイヤモンド粒をまぶしたキロメートル長のワイヤーソーを用いて、インゴットをスライスする。ワイヤーソーの糸の直径は約100μm。厚さ200μm程度のウエハーを切り出す。

*3) 切れ目(kerf)を付けないため、「カーフレス」技術とも呼ばれる。

*4) 従来の太陽電池であっても、発電によって製造時のエネルギーを十分カバーできる(関連記事)。

HIT太陽電池の構造を生かして高効率化

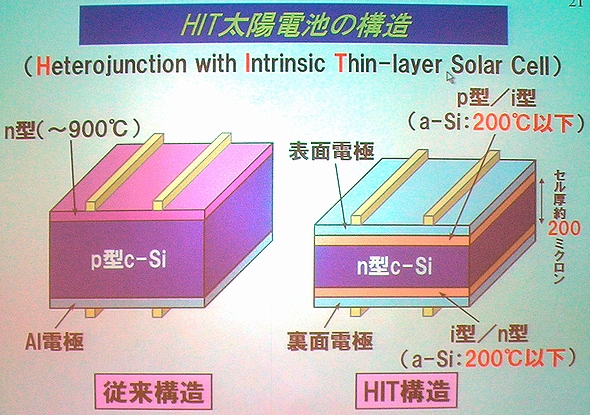

今回開発した太陽電池セルが高効率となったのは、ヘテロ接合技術を用いた太陽電池(SHJ)を作り上げたことによる。同構造は三洋電機が発明し、パナソニックが開発を続けるHIT太陽電池セルとほぼ同じだ。

HIT太陽電池はシリコン系太陽電池の中でも最も効率が高い(集光型を除く)。現在の記録は2014年4月にパナソニックが発表した25.6%*5)。HIT太陽電池は高温環境下でも変換効率が下がりにくいため、実発電量も高くなる。

*5) 記録達成のため、表面電極の「影」によって利用できる光が減ることを防ぐため、電極を全て裏面に集めている(バックコンタクト技術)。「当社が採用していないバックコンタクト技術と今回発表した技術を組み合わせると、さらにコストメリットが大きくなる」(長州産業)。

HIT太陽電池は、これまでの太陽電池とは異なる層構造を採ることで、変換効率を高めることに成功した(図2)。多くの電流を取り出すことができる単結晶シリコン(図中のn型c-Si)と、高い電圧を取り出すことができるアモルファスシリコン(図中のa-Si)を組み合わせた太陽電池だ。

現在のHIT太陽電池では、シリコンインゴットから切り出したウエハーをn型単結晶シリコンウエハーとして用いている。長州産業は、ここにCrystal Solarのウエハーを用いた。

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- タンデム型のペロブスカイト太陽電池で効率26.5%、ベンチャー企業のPXPが達成

- 「蓄電コンクリート」を実用化へ、會澤高圧コンクリートとMITが連携

- 太陽光パネルを垂直設置できる「ソーラーフェンス」、Yanekaraが販売開始

- プールの水面にペロブスカイト太陽電池を設置、国内初の浮体式実証

- 万が一を想定した「計画停電」への備え、2024年度以降の実施スキームが公表

- 国内の太陽光のPPAモデル市場、2040年度までに10倍以上に成長の見通し

- 「ペロブスカイト太陽電池」の開発動向、日本の投資戦略やコスト目標の見通しは?

- 水素と化石燃料の差額を支援する「値差支援制度」、価格面などの詳細案が明らかに

- 壁面にペロブスカイト太陽電池を設置、新施工法で6時間での導入を可能に

- 2024年度以降の太陽光FIT/FIP価格を総まとめ、事業者が注意すべきポイントは?

図2 従来の太陽電池(右)とHIT太陽電池(左)の層構造 出典:三洋電機

図2 従来の太陽電池(右)とHIT太陽電池(左)の層構造 出典:三洋電機