発電機の点検作業を超短縮、三菱電機が薄型ロボット:蓄電・発電機器(1/2 ページ)

三菱電機は電力会社などが所有する発電機を、短い期間で高精度に点検できる薄型点検ロボットを開発したと発表した。厚みは19.9mmで、発電機の固定子と回転子の間に侵入し、打診検査と撮影を実行できる。

三菱電機は、電力会社などが所有する発電機を、短い期間で高精度に点検できる厚み19.9mm(ミリメートル)の薄型点検ロボットを開発したと発表した(図1)。同ロボットの導入により発電機保守点検コストの削減・信頼性確保・稼働率向上を目指す。

従来の発電機の保守点検事業は、通常4年ごとに内部の回転子(ローター)を発電機から引き抜き、専門の作業者による精密点検を実施している。こうした点検には1カ月以上の時間を要していたため、電力需要の拡大に伴い発電機の稼働率を高めたい事業者は、点検期間短縮のための精密点検の周期延長が課題となっている。回転子を引き抜いて行う精密点検の周期を延長しつつ、発電機自体の信頼性を維持するためには、短期間で高精度な発電機点検の実現が求められていた。

今回、三菱電機は回転子を引き抜かずに簡易点検期間の6日間で高精度に発電機内部を点検できる薄型点検ロボットを開発した。同ロボットは発電機の固定子(フレーム)と回転子の間のごく狭い隙間を走行しながら「ウエッジ(くさび)緩み評価」「カメラによる目視点検」「発電機固定子鉄心の欠陥検出試験」の3つの点検項目を短期間で高精度に点検できる。

このうちウエッジ緩み評価は、独自の技術開発により信頼性を高めた。発電機コイルを固定する樹脂部材であるウエッジが長期間の運転で緩むと、コイルが振動することで絶縁が摩耗し、最終的には地絡を引き起こす可能性がある。ウエッジの緩み評価は重要な点検項目であり、以前からウエッジの打診検査による評価手法が適用されてきた。

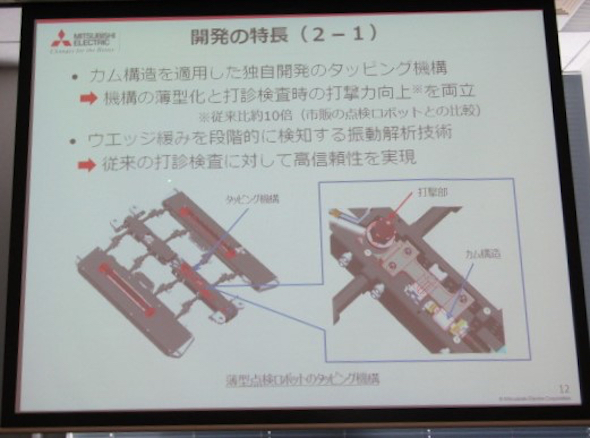

今回同社は、カム構造(回転軸に特殊形形状円板を取り付けた構造)を適用したタッピング機構を独自開発し、機構の薄型化と打診検査時の打撃力向上(従来比約10倍)を両立した。打撃検査とウエッジ緩みを段階的に検知する振動解析技術を組み合わせることで従来3段階であったウエッジ緩みを、より詳細に5段階で検知することができるようになった(図2)。

また、カメラによる目視点検では固定子鉄心や回転子の傷や過熱痕および、これら構成物のズレや摩耗粉の発生などの異常をカメラ画面で確認する。固定子鉄心の欠陥検出試験については、固定子鉄心を励磁し、固定子鉄心の層間短絡電流をセンサで検出する。

これらの点検結果を反映することで、精密点検の延長や点検時に必要となる補修部材の事前準備が可能となり、総点検のコストの抑制、信頼性向上による安定運転の確保、発電機の稼働率を高める。

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 「蓄電コンクリート」を実用化へ、會澤高圧コンクリートとMITが連携

- 建材一体型の太陽光発電システムを本格販売、カネカと大成建設

- 「同時市場」での調整力は3商品に集約へ――広域機関からの最終報告

- タンデム型のペロブスカイト太陽電池で効率26.5%、ベンチャー企業のPXPが達成

- 太陽光パネルを垂直設置できる「ソーラーフェンス」、Yanekaraが販売開始

- 塗布するだけで空調設備を省エネに、マクニカが遮熱断熱塗料の販売を開始

- 万が一を想定した「計画停電」への備え、2024年度以降の実施スキームが公表

- 水素と化石燃料の差額を支援する「値差支援制度」、価格面などの詳細案が明らかに

- 使用済み太陽光パネルを国内販売&再利用、オリックス環境らが本格展開

- 国内の太陽光のPPAモデル市場、2040年度までに10倍以上に成長の見通し