京セラはいかにスマートファクトリーの価値を最大化した? IT初心者をデータエンジニアに育てた独自教育を聞いた:過剰在庫を60%削減した事例も

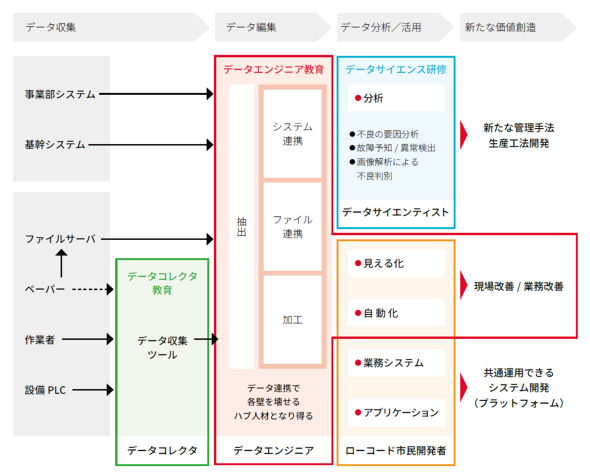

京セラは生産効率の最大化を目指してスマートファクトリーを導入したが、製造現場にデータ活用人材が不足し、収集したデータの価値を引き出せないという課題に直面していた。総務部門出身者からプログラミング未経験の技術者まで、多様なバックグラウンドを持つ「IT初心者」を、いかにして現場の課題を自ら解決できる人材へと育て上げたのか。独自の「実践型伴走教育」の秘訣に迫る。

多くの企業がIoTセンサーなどを備えたスマートファクトリーを導入し、膨大なデータを収集するようになった。しかし同時に、深刻な課題が浮かび上がっている。データは手に入っても、それを業務に生かせる人材が不足しているのだ。

製造現場には、データベースのデータを操作するSQLやデータの前処理、分析に使うPythonといったプログラミング言語などのスキルを持つ人材が少ない。そのため、データを扱う場合はCSVをダウンロードして「Microsoft Excel」(以下、Excel)で手作業することが多く、データを十分に生かし切れていないというケースがよくある。これではスマートファクトリーの真価を引き出すのは難しい。

同じ課題に直面していた京セラは、打開策として製造現場の技術者をデータエンジニアとして育成し、IT部門に頼らず自ら課題を解決できる人材に変えるという取り組みに着手した。ウイングアーク1st(以下、ウイングアーク)のデータ集計・分析ツール「MotionBoard」を使って計200名以上のデータ活用人材を輩出している実践教育の全貌を、講師と受講者に聞いた。

製造現場の課題を組み込んだインタラクティブな集中教育

京セラのデータエンジニア教育の特徴は、製造現場の課題を組み込んだプログラム設計にある。この教育体系をどのように構想したのか。京セラのデジタル人材育成を担う三木伸一氏は次のように説明する。

「従来の教育は、知識やスキルを教える『スキル習得』が目的になりがちで、学んだことを現場でどう生かすかという点で課題がありました。そこで私たちの教育では目的を『現場の課題解決』そのものに設定しました」

受講生は、研修参加前に各製造現場で解決すべき課題をピックアップし、集合研修に参加する。最初の1週間は基礎的なデータ活用の知識を座学で教える。2週間目から課題に向き合い、Pythonなどを使って散在するデータを加工・整理し、データベースへ格納、その結果をMotionBoardで可視化する、という一連のプロセスを実践する。

研修終了後も、リモートで講師に相談しながら業務にフィットするように修正を繰り返し、3カ月後の最終報告会では、作成したMotionBoardでどのような成果が出たかを報告する。

「全くの初心者の場合は、講師がコードの作成を手助けすることもあります。コードの作成を少しでもやってみることで、段階的に理解が深まればいいという考えからです。最初から完璧なものを目指さず、つまずきながら進むことを推奨しています」と三木氏は話す。このような実践型伴走教育を通じて、受講生は本質的なデータ活用のための考え方を習得する。

三木氏はMotionBoardについて「直感的な操作性を持つ画面デザインであり、製造現場に必要な機能がそろっています。データ更新の頻度も変更可能です。特にリアルタイムに自動更新できる点は、PCを操作する時間がない作業者でも常に最新状況を把握できるため、業務の助けとなっています」と評価する。こうした実用性の高さが、製造現場の技術者をデータエンジニアに無理なく育成する上で不可欠な要素になっているという。

総務、IT部門の経験を生かした橋渡しで過剰在庫を60%削減

脇田朱里氏は、総務部を経てITを使った開発業務を担う現部門に異動したキャリアの持ち主だ。DX推進に深く関わりたいと考えていたときにデータエンジニア教育の存在を知り、挑戦した。

脇田氏が研修で取り組んだテーマは、部材管理における購入量の標準化だ。部材管理の実績データを使用して、現場に潜在するムダの可視化と削減を目指した。部材管理のプロセスのうち、MotionBoardを使用して「在庫照会」と「発注履歴」画面を開発した。

在庫照会画面は部材ごとに拠点、品名、有効期限を一覧表示することで古いものや期限が近いものを優先的に使用する(先入れ、先出し)判断を容易にした。発注履歴画面は担当者ごとの発注情報や納期回答日、発注残数を可視化して過剰発注を防止する。これらの機能によって、これまで個人の経験に頼りがちだった業務をデータと数値に基づいて判断できるようになった。

成果の背景にあるのは、脇田氏の製造現場への理解から生まれた工夫だ。PCを見る機会が少ない製造現場の担当者が「見たい」と思う表現にこだわり、データ入力に協力してもらう仕組みを考慮した。その結果、増産対応期という特殊な状況下ではあるものの、潜在していた過剰在庫を60%削減することに成功した。

脇田氏はMotionBoardについて、「機能が多くて最初は戸惑いましたが、講師のサポートのおかげでやり遂げられました。製造現場から何度も修正要望が出てきたので対応するのは大変でしたが、MotionBoardは表現の自由度が高く、なんとかイメージを形にできました」と語る。

要望を反映する過程では、製造現場の曖昧な要求を講師と一緒に明確にし、ウイングアークのサポートも受けてグラフの種類を変更したり表示方法を修正したりして改善した。試行錯誤を通じて、MotionBoardの操作だけでなく製造現場の課題をデータで捉えてビジュアル化してアクションに結び付けるという、データ活用のサイクルを確立したと脇田氏は振り返る。

属人化した調合業務を標準化し、機械学習による条件最適化にも挑戦

さらに高度なデータ活用の例もある。製造現場の技術者である安諸奎汰氏は、切削(せっさく)工具の製造工程における素材の調合業務の標準化に取り組んだ。

切削工具の原料投入工程は、作業者がさまざまな条件を考慮して原料の調合内容を調整する。しかしこの調整判断は作業者の経験と勘に依存しており、完成後の製品特性にばらつきが生じていた。高品質を維持して採算性を向上させるため、原料調合の属人化から脱却することが大きな課題となっていた。ベテラン作業者が退職すると同じレベルの調合判断ができる人がいなくなるというリスクもあった。

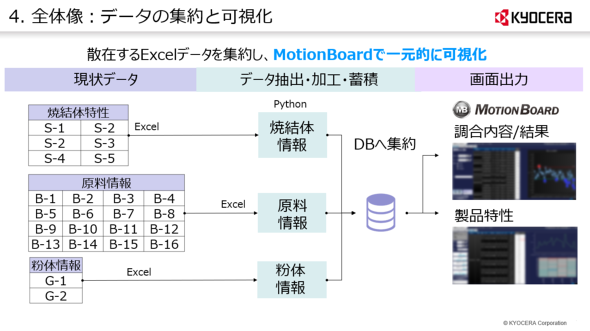

安諸氏は、こうした課題を解決するためにデータエンジニア教育を受講した。参加時点のITスキルは「VLOOKUP関数さえ知らず、Excelでの単純な手作業をこなすレベル」と話すが、3週間の集合教育とその後の約3カ月間の取り組みによって原料投入から最終検査までの一連のデータを管理するシステムを開発した。

取り組みの狙いは、散在していたExcelデータを集約してMotionBoardで調合内容と製品特性の関係を可視化し、属人的な判断を標準化することだった。Excelから取得したデータを加工、整形、結合してデータベースに蓄積し、ビジュアライズされたレポートにすることで製造現場の作業者がデータに基づいて判断できる仕組みを構築した。

MotionBoardで特に使用したのはアラート機能とヒートマップ機能だ。安諸氏は「ヒートマップは、『一定ラインまでは青色』『一定ラインを越えたら赤色』に表示するといった表現が可能で、正常や異常を分かりやすく示せます。これによって生産過程のトラブルを早期発見できるようになりました」と語る。属人的に判断されていた調合比率も、可視化したデータを基に決定できるようになった。

安諸氏は次のステップとしてデータサイエンス教育を受講し、機械学習による条件最適化にも挑戦した。データエンジニア教育で習得したデータの整理と可視化のスキルに製造現場の知識を加えることで、調合伝票の内容や工程での値の変動、各配合比の影響度といった知見を基に最適な調合の条件を予測するモデルを構築した。

「機械学習モデルから出る数値やログデータから調合の条件を決めるのは難易度が高いのですが、MotionBoardで可視化することで現場担当者でも出力結果を認識できるようにしました。運用を続けることで機械学習モデルの精度が次第に高まり、人間の感覚よりも良い結果を出すケースが増えてきました。従来は気付かなかった改善のヒントが得られています」

200人を超える卒業生が推進するデータ活用

脇田氏と安諸氏の例が示すように、この教育の真価は、単なるスキル習得にとどまらない点にある。現場の「やりたい」を「できる」に変えるため、あえて「現場の課題解決」そのものをゴールに設定する。講師が密にサポートする「実践型伴走教育」によって、IT初心者でも3カ月という短期間で成果を出す「Small Start, Quick Win」を体現しているのだ。これこそが、京セラ独自のデータ活用人材育成の核心と言えるだろう。

2021年4月のスタート以来、同教育プログラムは着実に成長している。滋賀野洲工場での5人の研修からスタートし、現在は年間で100人近くが受講できる体制となり、関東や九州でも実施されている。既に200人を超える卒業生が各事業部でデータ活用を推進している。

卒業生による成功事例は、MotionBoardで作った「卒業生ボード」で全従業員に公開されており、自分の課題に近い事例を閲覧できる。定期的な事例共有会や事業部を越えた勉強会を開催し、個人の学びを組織全体の成果へと最大化する取り組みも行われている。

三木氏は「この教育を全社に展開し、デジタルが当たり前の文化を作っていきたい」と力を込める。現場の一人一人の「やりたい」という気持ちを起点とするこの取り組みは、スマートファクトリーを真に進化させる原動力となる。そしてそれは、データを活用して「人類、社会の進歩発展に貢献する」という京セラの経営理念の実現に向けた確かな一歩となるだろう。

Copyright © ITmedia, Inc. All Rights Reserved.

提供:ウイングアーク1st株式会社

アイティメディア営業企画/制作:ITmedia エンタープライズ編集部/掲載内容有効期限:2026年2月9日