50億円を投じて年間6億円削減、セメント製造の熱利用:スマートファクトリー(2/2 ページ)

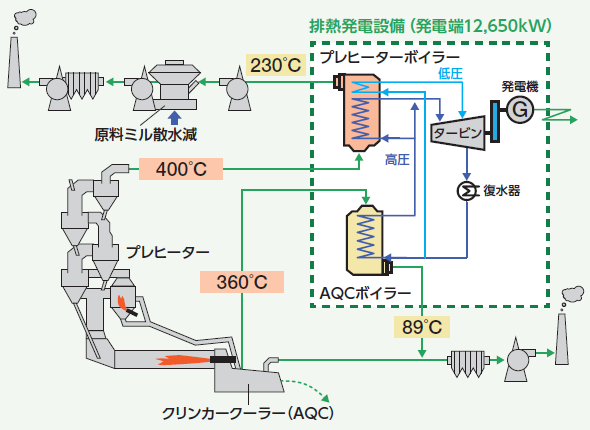

宇部興産は福岡県の苅田セメント工場に出力1万2650キロワットの排熱発電設備を導入。電力の自給率を約30ポイント高めた。セメント製造時の高温排熱で蒸気を作り、蒸気タービンを回す。固定価格買い取り制度(FIT)を利用しないエネルギーの有効利用の一例だ。二酸化炭素の排出量も約10%減る。

2カ所の排熱を発電に利用

苅田セメント工場は、普通セメントと高炉セメントを原料から一貫生産している。塊状のセメント中間製品「クリンカ」を年間160万トン生産する能力を備える*1)。

セメント製造は順に原料工程、焼成工程、仕上げ工程の3つを経る。原料工程では石灰石や粘土などを粉砕、乾燥、混合してセメントの原料を作る。焼成工程では原料をプレヒーターで加熱し、キルンで1450℃に加熱する。ここで化学反応が起き、クリンカを得る。その後、クリンカクーラーで冷却し、仕上げ工程に運ぶ。仕上げ工程ではクリンカに石こうを加えて粉砕し、セメントが完成する。

苅田セメント工場では焼成工程に改善を加えた。「従来は1本のキルンから排熱をプレヒーターに送っていたものの、熱を十分に利用できていなかった」(同社)。そこで2系統の熱を利用して効率よく発電するシステムを導入した(図4)。図4の左下で炎が吹き込んでいる水平の管がキルンだ。

*1) 複数企業による国内のセメント生産高は約5670万トン(2014年度)。

まずクリンカクーラーから送られた360℃の排熱を、エアクエンチング(AQC)ボイラーに通じて高圧蒸気を取り出し、プレヒーターボイラーに通じる。プレヒーターからは400℃の排熱をプレヒーターボイラーに送る。2系統の蒸気を使ってタービン1基を回し、電力を得る(図5)。このようにして化石燃料の使用量を低減し、電力の自給率を高めた。

【更新情報】 記事公開後、図3を追加しました(2016年1月13日)。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

蒸気が結ぶ3%の省エネ、日産の工場から食用油工場へ

蒸気が結ぶ3%の省エネ、日産の工場から食用油工場へ

日産自動車とJ-オイルミルズ、東京ガス、エネルギーアドバンス、横浜市は2015年3月19日、異業種の工場間で蒸気を融通することで、約3%の省エネが実現できる計画について発表した。国内でも珍しい有益な熱利用法だ。 エネルギー問題のカギは「熱」、トヨタが4社と排熱利用に取り組む

エネルギー問題のカギは「熱」、トヨタが4社と排熱利用に取り組む

トヨタ自動車は愛知県豊田市に立地する元町工場と、他社の4工場を使った実証事業を開始する。目的は排熱の有効利用だ。排熱を回収し、物質に変えて蓄熱し、輸送する。全世界の工場に広がっていく可能性のある技術だ。 工場には無駄な廃熱が多い、低温でも150kWの発電が可能

工場には無駄な廃熱が多い、低温でも150kWの発電が可能

省エネ、省電力はあらゆる工場で取り組まれている重要課題だ。次は効率的な熱利用が必要だ。従来、そのまま捨てていた低温廃熱を利用したい。電力コストの引き下げにつながるからだ。