薄くて曲がる太陽電池に新素材、電極の層を減らして製造工程を短縮:蓄電・発電機器(2/2 ページ)

東京大学の研究チームが有機薄膜による太陽電池の新しい製造方法を開発した。薄くて透明な太陽電池を構成する電極の層を減らして製造工程を簡略化できる。電極の素材に従来のインジウムに代わってニオブを採用した。レアメタルの中でも生産量が多くて価格と供給量が安定している。

課題はエネルギー変換効率の改善

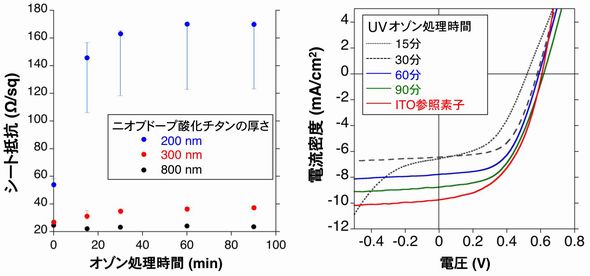

東京大学の研究チームは薄膜の製造に一般的に使われるスパッタ法でニオブドープ酸化チタンを作成した。薄膜の厚さと電極の表面をオゾン処理する時間を変えながら、薄膜シートの抵抗値を測定して太陽電池の特性を確認した(図4)。

実用レベルの有機薄膜太陽電池ではシートの表面抵抗率を40Ω/sq(オーム/スクエア)以下に抑える必要がある。新たに開発したニオブドープ酸化チタンの場合には、厚さを300nm(ナノメートル=10億分の1メートル)以上にすれば条件をクリアできた。ただしオゾン処理の時間が短いと、電流が小さくなることも明らかになった。オゾン処理は紫外線を照射してオゾンを分解する酸化方法である。

薄膜シートの厚さが300nmで、オゾン処理を90分に延ばして作成した太陽電池では、太陽光エネルギーを電気エネルギーに変換できる効率が最大で2.75%まで向上した。従来の酸化インジウムスズで作成した太陽電池は2.91%だったことから、それに近いエネルギー変換効率を達成することができた。

ただし有機薄膜太陽電池を実用化するためには、エネルギー変換効率を13%程度まで引き上げる必要があると考えられている。国内では三菱化学や東芝などが10%を超える製造方法を確立している。従来の酸化インジウムスズを代替するニオブドープ酸化チタンを使った太陽電池の効率を改善できれば、製造コストの低減につながる可能性が大きい。

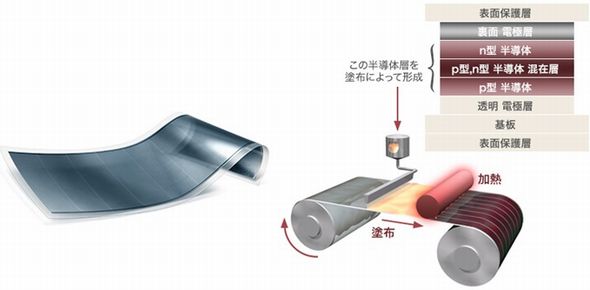

現在の太陽電池市場で主流のシリコン系の製品は厚くて重く、平面状に作ることしかできない。有機薄膜太陽電池は素材をフィルムに塗布して製造できるため、薄くて軽く、柔らかいことが特徴だ(図5)。これまで太陽電池を設置できなかったような場所にも適用できる点で、次世代の太陽電池として注目度が高い。

しかも透明なフィルム状の製品を作れば、窓に貼って発電することも可能になる。現時点では実証実験のレベルながら、有機薄膜太陽電池をビルの窓に装着した事例が出始めている(図6)。

今後はビルのエネルギー消費量を実質的にゼロにする「ネットゼロ・エネルギー・ビル(ZEB)」を増やすことが求められる。ネットゼロは消費量から発電量を差し引いてゼロにすればよい。窓や壁に太陽電池を付けて発電できると、ZEBを実現しやすくなる。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

カーボンナノチューブで変換効率6%の有機薄膜太陽電池を開発、インジウムが不要に

カーボンナノチューブで変換効率6%の有機薄膜太陽電池を開発、インジウムが不要に

東大の研究グループは、レアメタルの「インジウム」を含まないカーボンナノチューブ有機薄膜太陽電池の開発に成功した。将来的に太陽電池の低コスト化や太陽エネルギーの利用拡大に役立つことが期待される。 “窓に貼る太陽電池”実用化へ、透明の有機薄膜太陽電池フィルムで

“窓に貼る太陽電池”実用化へ、透明の有機薄膜太陽電池フィルムで

三菱化学は、有機薄膜太陽電池を用いた「シースルー発電フィルム」を開発・実用化し、市場開拓を開始する。 塗って作れる有機薄膜太陽電池の変換効率10%を達成

塗って作れる有機薄膜太陽電池の変換効率10%を達成

理化学研究所 創発物性科学研究センター 創発分子機能研究グループ 上級研究員の尾坂格氏らの研究チームは、半導体ポリマーを塗布して作る有機薄膜太陽電池のエネルギー変換効率を、10%まで向上させることに成功したと発表した。