“変化に強い”製造業になるための基幹システムとデータ連携基盤の在り方:不確実な時代をチャンスに変える

原材料費の高騰や為替の急変、サプライチェーンにおける要求の変化など、製造業を取り巻く環境は常に変化している。製造業が変化に合わせて経営判断や業務プロセスの改善をスピーディーに実施するカギは、データの活用にある。

VUCAと呼ばれる不確実性の高い時代を迎え、日本の基幹産業である製造業の経営は難しさを増している。原材料費の高騰や為替の急変、紛争などの地政学的な問題や災害によるサプライチェーンの変更など、製造業を取り巻く環境は絶えず変化している。

このような状況下で製造業が競争力を維持して成長を続けるには、市場の変化を的確に捉え、サプライチェーンの最適化や生産計画の見直しなど、経営判断や業務プロセスの改善をスピーディーに実施する必要がある。

ビジネス環境の変化に柔軟に対応するには、社内システムやサプライチェーンのデータを統合して活用できる基盤構築が不可欠だ。製造業が競争力を高めるために有効な、基幹システムとデータ連携基盤の組み合わせを聞いた。

製造業が直面している2つの課題

製造業向けの基幹システムを提供しているビジネスエンジニアリング(以下、B-EN-G)の西村 福太郎氏(プロダクト事業本部 プロダクトコンサルティング部 プロダクトデザイナー/シニアコンサルタント)は、製造業は2つの重要な課題を抱えていると指摘する。

一つは国内外の法律、規制への対応が厳しさを増していることだ。国内では電子帳簿保存法(以下、電帳法)、インボイス制度などへの対応が始まり、これまでにない新たな作業が求められるようになった。海外取引においてはISO規格にのっとった送金手順などの順守が取引条件となることが増え、対応しなければビジネスを進められないこともあるという。

もう一つは、顧客からの要請がより複雑化していることだ。「品質や納期に対する要求は以前からありましたが、それらがさらに厳しくなっているという声を聞きます。顧客の要求に応えることで製品の種類が増えるとともに多品種少量生産が進み、製造工程は複雑さを増しています」と西村氏は話す。

海外展開で求められるのは法律、規制への対応だけではない。データ連携プラットフォームを提供しているデータ・アプリケーションの竹島良治氏(コンサルティング本部 第1コンサルティンググループ グループマネージャー)は、グローバルなサプライチェーンを構築することの難しさを次のように語る。

「海外との取引が増加して製造拠点を海外に構える企業も増えています。データをつないでグローバルなサプライチェーンを構築することで各国の規制に対応する必要がありますが、これを実現するにはさまざまな課題があり、難易度の高い挑戦となっています」

ビジネス環境が変わり続ける不安定な状況で、これまでと同じ業務のやり方では、企業の成長速度が頭打ちになってしまう恐れがあると西村氏も続ける。

「多くの企業はすでに継続的な改善活動に取り組まれています。しかし、システムの使い方が従来のままだと大きな業務改善をする余地は小さくなります。そのため、業務を抜本的に見直すとともにシステムの在り方を見直して、顧客対応力の向上やリードタイムの大幅短縮を図る動きが強まっています」

製造業の業務を効率化するカギを握るのはデータの活用だ。だが、個別に改善してきたシステム同士をつないでデータを活用しようとしても、必ずしもデータ連携がスムーズに進むとは限らない。

「これまでの業務システムの連携は、システムとシステムの間に人が入ることが前提でした。効率を上げるためには、人が動く部分を含めできるだけ多く自動化して連携させる必要があります」(竹島氏)

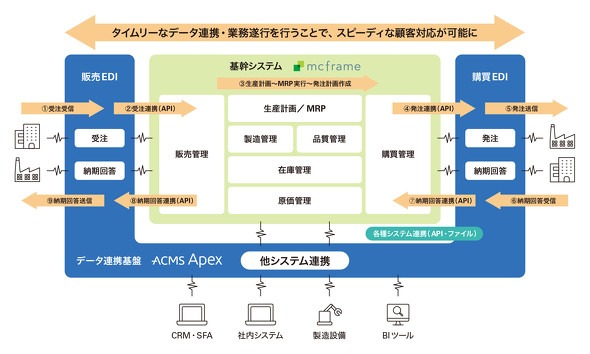

データドリブン志向で業務プロセスを描く

製造業のシステム間データ連携の例として、基幹システムとEDIの連携を考えてみる。顧客からの注文情報を受注EDIで受領し、基幹システムに受注データを連携する。基幹システムでは受注データをもとに生産計画や調達計画を確認し、自社に原材料の在庫がない場合はサプライヤーに手配可能か確認し、受注に対して対応可能な時期を回答する。

「基幹システムに受注データをリアルタイムで連携して所要量計算(MRP)を即座に行い、購買EDIを通じてサプライヤーにキーパーツや主原料などの調達納期を確認する、というようにタイムリーにデータを連携することで業務スピードを飛躍的に高めることができます」(西村氏)

発注業務においてもデータ分析の結果を活用することで業務の精度を上げることが可能だ。

「原材料を発注する際に、現時点の在庫や発注残だけでなく、生産計画への投入予定を考慮した将来の在庫予定、ボリュームディスカウントされるロットサイズ、納期順守率、不良率などの情報を参照できる仕組みがあると発注業務の精度を上げることができます。複数のシステムやデータを連動させて業務スピードや業務品質の向上を実現できている企業はそう多くありません」(西村氏)

ツールの導入目的が単発の機能の実現にとどまり、データを連携させることで何を実現できるかといった業務プロセスを描けていないため、ツールの価値を十分引き出せていない企業が多いと竹島氏も指摘する。

「データを収集しても整理できていないため、必要なデータの所在が分からず活用できない。今は使用していないデータの更新に手間をかけているなど、管理が行き届いていないケースも見られます。データの生成、保存と利用のタイミングがそろっていないため、無駄なデータが保存されている場合もあります。どんな業務を行うためにどんなデータが必要なのか、という視点が不十分だとこうした問題が起きがちです」

標準機能+カスタマイズに対応した基幹システムで課題を解決

製造業が抱えるこうした課題を解決するための有力な選択肢が、製造業に最適化した基幹システムであるB-EN-Gの「mcframe」だ。

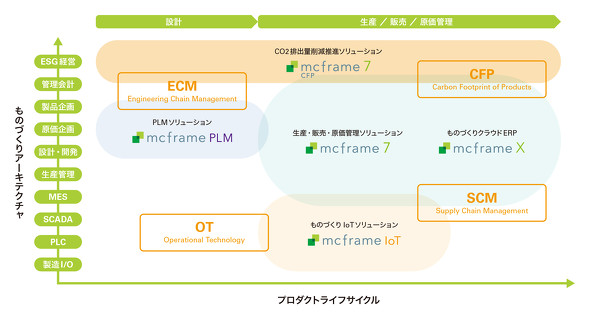

mcframeは1996年の登場以来、日本の製造業向けの基幹システムとして実績を積んできた。生産管理や販売管理、原価管理など製造業のコア業務関連の機能に強みがあり、組立加工から食品・飲料・化粧品などのプロセス製造業まで幅広い業界で利用できる。豊富な利用実績があるパッケージ型の「mcframe 7」のほか、近年ではクラウドサービスである「mcframe X」も提供を開始している。また、PLMやIoTのほか、CO2排出量算出のソリューションも提供している。

「製造業の特徴は、同じような製品を製造している場合でも、企業によって管理ポイントや設備などの業務プロセスに違いが出ることです。また、競争力を維持・強化するためには業界要件や企業固有の要件に対応する必要があります。mcframeは柔軟なカスタマイズを可能なので、そのような要件にも対応できます」(西村氏)

製造現場の多様な周辺システムとの連携を可能にするインタフェースも特徴だと西村氏は続ける。

「複数の工場を持つ製造業では、工場の建設時期によって製造装置やハンディーターミナルなどの設備が異なるケースがあります。機器が違えばデータ通信の方式も異なることが多いのですが、mcframeは多様な接続を想定した標準インタフェースを装備しているので、複数の工場を共通の基幹システムで管理できます」

mcframeは、設計情報や部品表、会計システム、BIツール、スケジューラー、スマートデバイスなどとのシームレスな連携も可能だ。製造業のコアシステムとして機能することで、バリューチェーンを幅広く支援し、事業を成長させる基盤となる。

日本の法規制、商習慣に対応した機能もあり、電帳法やインボイス制度にもいち早く対応した。長年の実績によって築いた業界別の開発パートナーネットワークが充実している点もメリットだ。

インタフェースの変更を吸収するデータ連携基盤の力

mcframeは周辺システムとの連携に強みを持つが、標準インタフェースだけでは連携が難しく、個別カスタマイズが必要になる場合もある。データ連携を集約できたとしても、取引先ごとの要求に応じてデータを整形して入出力するために個別にインタフェースを開発する手間は残る。それぞれのインタフェースを維持することもシステム管理者にとって大きな負担となる。

そこで役立つのが、EDI市場をリードするデータ・アプリケーションのデータ連携プラットフォーム「ACMS Apex」だ。mcframeと同様、国産ソフトウェアとしての長い実績がある。

「ACMS Apexは、単一のソフトウェアで各種システムをつなぐことができるデータ連携プラットフォームです。異なるシステムをつなぐたびに新たに連携ツールを導入すると管理の負担が増大しますが、ACMS Apexであれば一つのユーザーインタフェースで複数のシステムを集中管理できます。連携システムの追加が不要になるだけでなく、管理者の作業効率も大幅に改善します」(竹島氏)

ACMS ApexはEDIの標準プロトコルであるJX手順や全銀協標準通信プロトコル(TCP/IP手順・広域IP網)」などをはじめ、SaaSとの連携で一般的なWeb APIなどさまざまなデータ連携に対応している。各インタフェースの規格が更新された際はACMS Apexが追従し、データ連携方法を提供している。

また、取引先や顧客などの要求に応じて、mcframeからの入出力データを整形する際に効果を発揮するのがACMS Apexのデータ変換機能だ。データ変換機能を活用すれば、入出力データのフォーマットを柔軟に変更でき、開発工数や運用負担の削減につながる。

データ連携ソフトウェアには、データ基盤に全データをいったん集めて要求に応じてデータを配送する「スター型」と、個々のシステム(サーバ)にソフトウェアを常駐させてデータ通信する「エージェント型」がある。ACMS Apexはこの両方に対応して並行利用できるため、ノード同士をエージェント型で接続し、各ノードをハブとしたスター型の構成にすることも可能。これは単一のハブを持つスター型の構成と比べて、スケーラビリティや拠点間連携に有利な特徴だ。

mcframeとACMS Apexを組み合わせて利用している製造業の企業は多数存在する。

「あるお客さまは、データを資産と考え、mcframeや製造現場のデータをはじめ、社内のあらゆるデータを一つのデータウェアハウスに集約してデータ活用を進め、データドリブン経営を実現しています。新しいソフトウェアを導入したりシステムを変更したりする際も過去のデータを継続して活用できています」(西村氏)

竹島氏も、「自社の工場間のデータ連携によって、一つの工場が自然災害などで稼働できなくなった際に、他の工場でバックアップする態勢を構築しようとする企業も増えています」と話す。

柔軟な基幹システム、データ連携基盤の時代へ

B-EN-Gは2024年、mcframeのSaaS版である「mcframe X」をリリースした。オンプレミス版の特徴であるカスタマイズ性やデータ連携の機能を継承しつつ、常に最新機能を使える、導入スピードが速いなどクラウドならではの特徴を持つ。

AIの活用も進められている。一例を挙げると、AIチャットbotで操作マニュアルの案内や目的のデータへのアクセスを支援する業務支援機能がある。将来的には、AIが学習してユーザーのシステム操作の代行や、他システムとデータ連携して業務に必要な情報を提供するなどの活用法が期待されている。

「AIの精度が上がれば、AIが自社の業務プロセスを考慮した上で業務データから異常を検知してアクションを促したり、異常データについて部門やサプライチェーンをまたいで原因や影響範囲をトレースすることで顧客対応力を高めたりといったことも夢ではなくなります。新しい技術とソフトウェアでお客さまを支援していきたいと考えています」(西村氏)

竹島氏は、今後はますますmcframe Xの導入企業が増えると考え、mcframeシリーズとの連携をさらに深めることで製造業のデータ活用による成長を支援したいと語る。

「社会からの要請は多様化し、選択肢が増えています。クラウドの登場などによってシステムも柔軟性を獲得しています。柔軟な基幹システムと柔軟なデータ連携基盤で不確実な時代をチャンスに変えて、お客さまのビジネスの成長に寄与したいと考えています」

さまざまなシステム間の連携が不可欠である製造業にとって、mcframeとACMS Apexの組み合わせはデータ活用で勝機をつかむための強力な推進力になるだろう。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:株式会社データ・アプリケーション

アイティメディア営業企画/制作:ITmedia エンタープライズ編集部/掲載内容有効期限:2025年3月21日

B-EN-Gの西村 福太郎氏

B-EN-Gの西村 福太郎氏 データ・アプリケーションの竹島良治氏

データ・アプリケーションの竹島良治氏