排出量取引制度、自動車製造業のベンチマークは「ボディ塗装工程」に:第4回「製造業ベンチマークWG」(1/4 ページ)

経済産業省の「製造業ベンチマークワーキンググループ」の第4回会合で、排出量取引制度における電解ソーダ工業、板ガラス、ガラスびん、自動車製造業のベンチマーク及び排出枠割当量算定式の案が示された。

改正GX推進法の成立により、CO2の直接排出量が10万トン以上の事業者は、2026年度から排出量取引制度への参加が義務付けられることとなった。

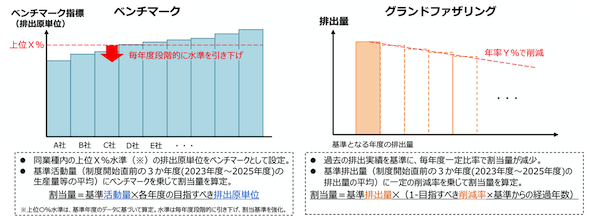

本制度では対象事業者に対して、毎年度の排出実績と同量の「排出枠」を保有することを義務づけており、排出枠の割当は「ベンチマーク方式」又は「グランドファザリング方式」のいずれかにより行うこととしている。

ベンチマーク(排出原単位)の算定に必要となる活動量の定義や対象プロセスの範囲は業種ごとに異なるため、所管大臣はベンチマーク対象分野を定め、ベンチマークの算定式を設定する必要がある。

経済産業省の「製造業ベンチマークワーキンググループ(WG)」の第4回会合では、電解ソーダ工業、板ガラス、ガラスびん、自動車製造業の計4業種におけるベンチマーク及び排出枠割当量算定式の案が示された。

電解ソーダ工業のベンチマーク

電解ソーダ工業は、塩水を電気分解して、カセイソーダ(水酸化ナトリウム)や塩素等を製造する産業である。カセイソーダは金属の溶解、精製、不純物の除去、漂白等の基礎素材として用いられ、塩素は上下水道水の殺菌や各種樹脂の原材料等として使用されている。

原料の「塩」は全量を海外から輸入しており、電気分解に用いる電気が製造コストの約6割を占める電力多消費産業であり、業種特性を考慮するベンチマーク(BM)の作成が必要とされる。

カセイソーダの製造工程は「電解工程」と「濃縮工程」で構成されており、電解工程は各社でほぼ共通であるが、原料工程、製品精製工程、圧縮・濃縮工程は各企業でさまざまである。また、ソーダ製造工程全体のCO2排出量の9割以上が電解工程から排出され、そのうち「電解槽」で使用されるエネルギー由来のCO2排出量が9割程度を占めている。

このためソーダ工業では、ベンチマークの対象範囲を「電解槽」として、電解工程以外はグランドファザリング方式を採用することとした。

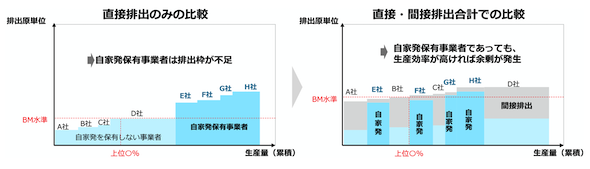

ソーダ製造に係るエネルギー使用量に占める購入電力/自家発電の割合は各社で異なるが、自家発電を行う事業者の直接排出量は、購入電力の多い事業者よりも多くなる。今回の排出量取引制度では直接排出量のみが削減義務の対象であるため、公平性確保の観点から、これを補正することが求められる。

このため、ソーダ工業のベンチマーク指標及び排出枠割当量の算定式は、

として、基準活動量は2023〜2025年度における電解槽払出カセイソーダの平均生産量とする。ここでの直接排出比率とは、直接排出量を「直接排出量+間接排出量」(すべて各社ごとの排出量)で割った値である。

Copyright © ITmedia, Inc. All Rights Reserved.