“オシアナス・ブルー”を支えるデザイナーのこだわり、その舞台裏に迫る:デザイナーに聞く(2/3 ページ)

“オシアナス・ブルー”にかける情熱をデザイナーに聞く

――まずは、オシアナスが“ブルー”にこだわる理由を教えてください。

花形氏: オシアナスは“スポーティ・エレガンス”をデザインコンセプトとしているのですが、中でも“オシアナス・ブルー”はブランドにとって重要なアイデンティティだと位置付けています。私たちはオシャレかつ個性的なポジションを取っていこうと考えていて、その個性こそが“オシアナス・ブルー”なのです。本来であればロゴや外箱で行うようなカラーブランディングを商品そのもので実現していて、初代モデルからオシアナスにふさわしい美しいブルーを追求して試行錯誤を繰り返してきました。

――具体的に、どのような試行錯誤をしてきたのでしょうか?

花形氏: 例えば、スパッタリングという乾式メッキ技術のひとつを時計作りに取り入れたことが挙げられます。今回の文字板上のパーツで青い着色が施されている部分はこの方法で着色しました。実際のところ塗装でも色を表現することはできるのですが、色の品位が落ちてしまったり、色むらができてしまったり、オシアナスの上質感にはふさわしくない。そこで、色のついた金属を薄い膜にして部品に付着させて着色するという方法を採用したのです。

ただ、スパッタリング法で着色をすると、見る角度によって色あいが変化するという特性が生まれます。そこで、文字板上のパーツなどは、製品にしたときに部品の色にバラツキが生まれないよう、ひとつひとつ取り付ける角度に応じて着色させるブルーを微妙に変えています。ひとつひとつの部品が違うブルーでも、製品にしたときには同じブルーに見えるように工夫しているのです。

――塗装とは違う方法で色を表現していくということは、難しさもあるのではないでしょうか?

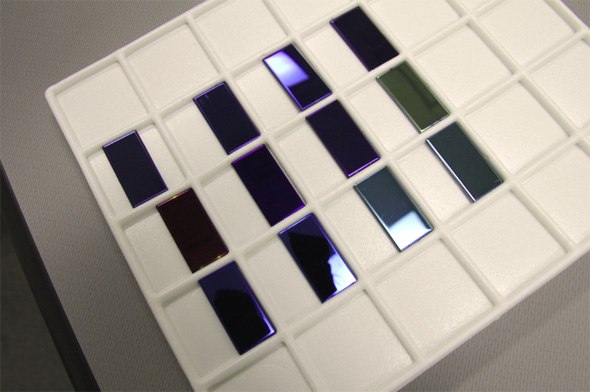

花形氏: スパッタリングやIPでイメージ通りのブルーを実現するのは難しいですね。過去には、IPでは浅いブルーしか表現できなかったり、でき上がりにバラツキが生まれたりといった課題もあったのですが、約2年の試行錯誤を経て深いブルーをIPで実現することができるようになりました。既にあるものから選択しても、良い製品は生まれません。常に新しいものを生み出していくために、デザインが決定する1年前、2年前から新製品に向けたカラーリングの開発を行っています。

――となると、ベゼルの2色カラーリングはますます難しかったのではないでしょうか。

矢田部氏: ベゼルのカラーリングは透明なサファイアガラスに裏から蒸着させるという技術で着色しているのですが、イメージ通りのカラーリングをどう実現するかという点で苦労しました。蒸着には色が偏光するという特性があったり、あえて偏光させないという選択肢もあったりするため、試作は30回以上繰り返しました。ブルーは特に透明色なので、色濃く鮮やかに表現することが難しかったです。

――数値的なシミュレーションでは測れない、工芸職人の世界ですね。

花形氏: 色の出し方に関していえば、そうかもしれません。開発工程ではデザインの試作と量産に向けた試作を行うのですが、蒸着技術は素材や仕上げによってでき上がりが全く異なってくるため、イメージ通りのブルーを実現するためには量産と同じ素材、同じ環境で試作をしなければ完成形を確認することができません。そのため相応の時間と手間、そしてコストが掛かっています。

もちろん、開発の初期段階で製品の世界観やカラーリングのコンセプトを固めるためにイメージのスケッチを作るものの、実際には金属やガラスによる色味はスケッチでは表現できません。世界観に合わせて頭にイメージしたカラーリングが形になるとどうなるのかは、試作を作ってみないと分からない部分もあります。カラーリングはあくまで試作を何パターンも作りながら、世界観に適合するかどうかを評価して決めています。

Copyright © ITmedia, Inc. All Rights Reserved.

提供:カシオ計算機株式会社

アイティメディア営業企画/制作:ITmedia ビジネスオンライン編集部/掲載内容有効期限:2015年12月31日