製造工程の不良率を4%から0.5%に改善! 自動車部品メーカーのDXの裏側に迫る

製造業におけるDX推進の一環として、社内データを自動で集約・分析するBI(Business Intelligence)ツールの導入が進んでいる。製造業界では、現場の生産性を高め、その結果収益性向上へつなげることが求められている。しかし、目的を明確にせずにツールを導入し、デジタル化の課題に直面するケースも多い。

さまざまな企業にとって、BIツールの活用に向けたデータの収集や現場への浸透、そしてデータからビジネス成果を生むことは大きなチャレンジとなっている。

BIツール「MotionBoard」を提供するウイングアーク1stは、そうした企業の課題を解決すべくオンラインセミナー「三井屋工業様の事例から学ぶ 数値データ×動画データの活用法」(2024年7月9日)を開催した。本記事では、BIツールを有効活用して工場のスマートファクトリー化に成功した三井屋工業の事例から、企業が参考にできるBIツールの活用術を紹介する。

電子日報の導入で不良率の大幅低減に成功

愛知県豊田市に本社を置く自動車部品メーカーの三井屋工業は、経営コンサルティング事業を手掛けるセレンディップ・ホールディングスと2018年に資本提携を結んだ。セミナーに登壇した三井屋工業の近藤啓二氏(経営企画室 スマートファクトリー推進責任者)は、「資本提携を締結する前の三井屋工業にはさまざまな問題が山積していた」と当時を振り返る。

「当時は、生産現場のブラックボックス化やコミュニケーションエラーの発生といった課題がありました。その結果、不良品率の悪化や生産性の低下、離職率の増加などを招き、収益が悪化していたのです」

そうした課題を解決するため、DXの取り組みを2019年に開始した。最初に実施したのが「日報の電子化」だ。生産実績の“見える化”を目指した。

デジタルツールの導入に際して多くの担当者を悩ませるのが、現場への浸透だろう。優れたツールを取り入れても現場が活用しなければ意味がない。そこで三井屋工業は、ツールの導入と並行して従業員がデジタル化を受け入れやすくなる土壌作りに力を入れた。

「工場をIoT化するに当たり、現場への周知に注力しました。同時にデジタル目安箱やサンクスカードを導入してコミュニケーションの活性化を促進した他、前向きに取り組む人を支援する報奨金制度の導入など、社内改革を進めました。その結果、従業員は想定以上に早くデジタル化を受け入れてくれました。報奨金制度を導入したことで、『正しく評価してもらえる』と感じて働くモチベーションの向上につながったという声も上がっています」

日報を電子化した効果はすぐに表れたと近藤氏は強調する。これまでの手書き日報では用紙が必要な上、管理者が従業員の日報情報をExcelに手入力していた。そのため記入漏れや入力ミスなどが発生し、必要以上に工数がかかっていた。

日報の電子化でペーパーレス化が進み、作業者が直接タブレットに入力するので実績が自動集計され、管理者の入力工程も不要になった。「生産実績の見える化にはMotionBoardが役立った」と近藤氏は振り返る。その結果、不良率は導入前の約4%から約0.5%に改善したという。

MotionBoardで現場の“見える化”に成功

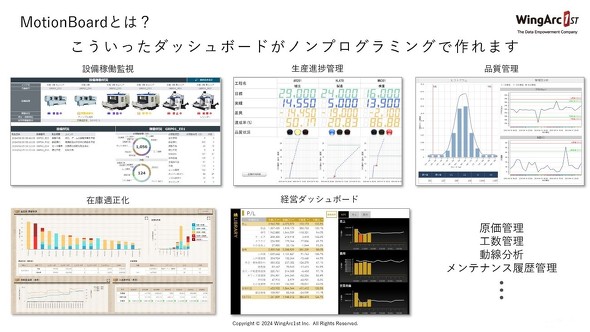

MotionBoardは主に製造業や建設業などリアルでアナログな現場を持つ企業において導入効果が高いBIツールで、基幹システムやPLC、カメラ映像など250種類以上のデータをリアルタイムで自動集計する。「設備稼働監視」や「生産進捗(しんちょく)管理」「品質管理」といった多くのダッシュボードをノンプログラミングで作成できる点も特長だ。

特筆すべきは、グラフに加えて3D映像やカメラ映像をダッシュボードに表示できる点だ。情報はリアルタイムで更新され、データの入力や豊富なアクションにより業務効率化のアプリ作成なども可能だ。

ウイングアーク1stの小林大悟氏(Data Empowerment事業部 ビジネスディベロップメント部)は、MotionBoardの優位性について「工場設備の稼働状況が秒レベルのリアルタイムで分かること」とした上で、「センサーからの数値的なデータだけでは原因が分からないチョコ停や作業効率低下も、カメラ映像と連動させることで要因を分析できます」と説明する。

MotionBoardで製造実績の見える化に成功した近藤氏は、「デジタル化によって『現状のプロセスを見直せる』という付加価値が生まれることに気付きました」と話す。

「デジタル化で現場の作業工程を可視化すると、従業員の行動に変化が生じました。データを見て課題に気付き、改善策を考えて行動に移します。問題が解決するとモチベーションの向上につながり新たな課題に取り組む――という好循環のPDCAが回るようになりました」

MotionBoardのカメラ連携機能で設備異常の原因も究明

日報の電子化を通してDXを推進した三井屋工業。2020年には「設備停止時間0」「不良0」「付帯作業0」「労務費半減」という4つのテーマを設定し、工場のスマートファクトリー化に着手した。2021年には、モデル工場として山形県米沢市に東北工場を完成させた。

東北工場では、AGV(無人搬送車)を導入して箱やスクラップの搬送を自動化した。そしてMotionBoardの「進捗管理ボード」と各設備やカメラ、センサーから得られるデータを電子日報と結合して生産ラインのリスク管理を実現した。

しかし「それでも課題があった」と近藤氏は話す。

「異常報告が出るたびにタイムスタンプを確認して動画データを検索するのでは時間がかかり過ぎていました。定点カメラでは細かい箇所を確認できません。動画データをより効率良く効果的に活用できないかと考えていました」

そこで同社は小型クラウド防犯カメラ「Safie」(セーフィー)を導入し、MotionBoardと連携させた。MotionBoardのカメラ連携機能は、異常報告履歴を選択するとその時間の動画を再生できる。三井屋工業は、品目のロス分析画面とひも付けて活用している。「動画を確認することで、異常の理由をすぐに把握できます」

東北工場では、センサーの作動によって頻繁に停止を繰り返す機械があったが、なかなか原因を突き止められなかったという。セーフィーのカメラは移動が容易なので、カメラの位置を動かしながら撮影して異常が起きる瞬間を動画で確認したところ、搬送用の箱と機械が接近し過ぎてセンサーが反応していたことが判明した。

「MotionBoardのカメラ連携機能は作業内容の振り返りにも活用できる」と近藤氏。作業効率が悪かった時期と比較解析することで製造工程の改善にも活用しているという。

「サイクルタイムの分析に、録画した作業の動画データを活用すると、数値では分かりにくい具体的な作業の問題点を発見できます。また、ライブ映像を見ることも可能なので、離れた場所にある前工程の進捗状況などを把握できる点もメリットの一つです」(小林氏)

東北工場で培ったノウハウを他工場にも展開

三井屋工業は今後、東北工場で成果を挙げたIoTの仕組みやノウハウを他工場にも導入する予定だ。東北工場は、さらなる自動化と高効率化に取り組んでいく。

「予兆管理や不具合発生因子の発掘、間接作業実績の見える化、間接作業指示の自動化などを新たなテーマに設定し、スマートファクトリーをさらに進化させます。自社開発した電子日報ツールを『HiConnex』と名付け、親会社であるセレンディップ・ホールディングスより外販を開始しました。自社の経験を基に、販売促進にも注力したいと考えています」(近藤氏)

社内のDXを進め、電子日報ツールの作成やスマートファクトリーの建設など、業務改善や製造工程の効率化に成功した三井屋工業。その成果として自社で開発したツールを親会社で外販することで新たな収益源を創出した。

セミナーで紹介された三井屋工業の作業工程の効率化はさまざまな業種に応用できるはずだ。DXの促進に悩んでいる企業は、三井屋工業の事例を参考にしてMotionBoardの導入を検討してみてはいかがだろうか。今まで気付かなかった業務効率化の新しいヒントが見えるはずだ。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:ウイングアーク1st株式会社

アイティメディア営業企画/制作:ITmedia ビジネスオンライン編集部/掲載内容有効期限:2024年8月23日

三井屋工業 近藤啓二氏(経営企画室 スマートファクトリー推進責任者、提供:ウイングアーク1st)

三井屋工業 近藤啓二氏(経営企画室 スマートファクトリー推進責任者、提供:ウイングアーク1st)

ウイングアーク1st 小林大悟氏(Data Empowerment事業部 ビジネスディベロップメント部、提供:ウイングアーク1st)

ウイングアーク1st 小林大悟氏(Data Empowerment事業部 ビジネスディベロップメント部、提供:ウイングアーク1st)

カメラの位置を変えて異常を繰り返す機械を撮影(画像右)したところ、搬送用の箱と機械が接近し過ぎていたことが判明した(提供:三井屋工業)

カメラの位置を変えて異常を繰り返す機械を撮影(画像右)したところ、搬送用の箱と機械が接近し過ぎていたことが判明した(提供:三井屋工業)