産業機械大手・コマツ産機 専門知識がなくても“異常予知AI”を構築できた理由

日本が世界に誇る産業の一つに自動車がある。中でもトヨタ自動車は2020年、グループ全体の販売台数が約953万台と、世界でもトップクラスになっている。そんな自動車業界を支えているのが、プレス機やレーザー加工機といった産機製品の開発・販売と保守サービスなどを提供するコマツ産機(石川県金沢市)だ。同社製の製品は国内外の多くの自動車工場で日々稼働を続け、さまざまなパーツを製造している。

しかし、そんな同社も近年はある問題に頭を悩ませている。

「生産性の高さや加工精度、省エネといった機械の性能だけでは他社製品との差別化が図れなくなっています」──そう語るのはコマツ産機の北出安志社長だ。技術の発展により、機械自体の性能差だけでは他社との大きな違いが出せなくなってしまったという。

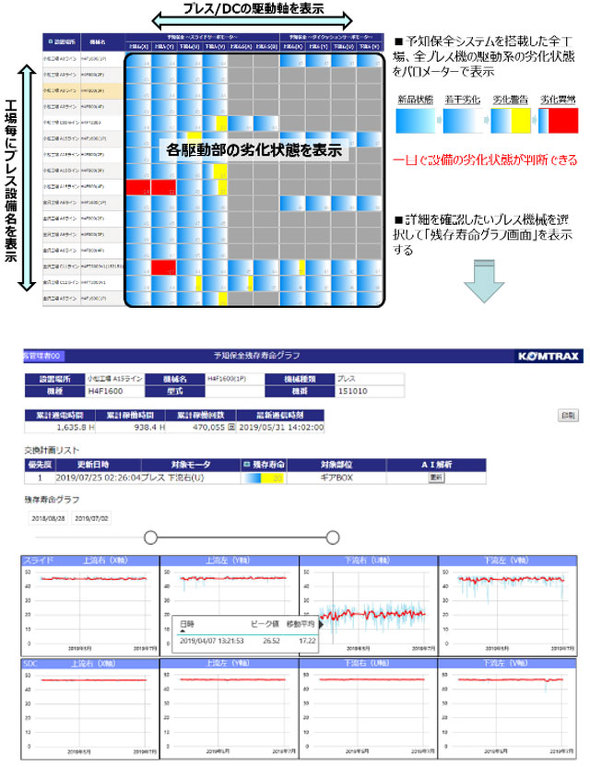

その解決策として同社が打ち出したのがAIを活用した「予知保全システム」だ。機械の稼働状況を基に、故障しそうな部品をAIが予測。故障で機械が動かなくなる前に部品を交換できるよう通知するシステムを付加価値として提供する。機械のメンテナンスにかかる時間やコストを下げるとともに、コマツ産機のサービス業務を効率化する効果もあるアイデアだ。

同社が予知保全システムの検討を始めたのは16年。実装に向けては「外部センサーを使わずに機械のデータを集める仕組みを作る」、「AIやクラウド技術の実装経験がない」という二つの課題をクリアする必要があった。

機械の長期停止はクライアントの大損失に直結

自動車工場では機械の点検や部品の交換といった定期的なメンテナンスが非常に重要な作業になっている。万が一、部品の故障で生産が長時間にわたって止まるような状況に陥れば大きな損失を招いてしまう。

コマツ産機の道場栄自氏によると、かつては故障が発生してから部品を交換する「事後保全」が一般的だったという。しかし事後保全では故障発生時にどうしても製造をストップさせる必要があるため、今では使用回数や稼働時間を目安に定期的な部品交換を行う「定期保全」が主流だ。

「一方で定期保全においても、小まめな点検業務が必要で、寿命が来ていない部品でも早めに交換するなど余計なコストがかかるという課題がありました」(道場氏)

寿命が近い部品をピンポイントに予知できれば、機械が停止する前に最低限のコストで部品を交換できる。加えて可能な限りメンテナンスの手間を省くことでより大きなメリットにつながる。

そこで目をつけたのが産機製品に標準で搭載している稼働管理システム「産機Komtrax」の拡張だ。これは機械の稼働状況をオンラインで確認できるシステムで、製品の製造状況や機械の保守情報などを細かく確認できる。

コマツ産機は、産機Komtraxで取得したデータをAIで分析して部品の寿命を予知するシステムの開発に乗り出した。重視したのは外部センサーを使わずにデータを取得することだ。

同社はそれまでも、機械にセンサーを取り付けて故障の予兆を捉えるという方法で解決を試みたことがある。しかしこの手法は、センサーの値を見に行く作業が新たに発生したり、センサーが先に故障したり、現場に蓄積された膨大なデータを活用しにくかったりと失敗の連続だった。

産機Komtraxはモーターをはじめとする部品の稼働状況を機械の制御情報から直接取得するためセンサーを追加する必要がない。コマツ産機の大関慎也氏は、もともとあるKomtraxのIoT技術を活用するため、それまであった問題を解決できるだけでなく、開発コストも抑えられたとアピールする。

「技術とノウハウを蓄積しながら検証を重ね、産機Komtraxのデータをクラウド上のAIで分析して異常を予知する仕組みにたどり着きました」(大関氏)

AI構築の経験がなくてもシステムを作れたワケ

このアイデアを形にするためコマツ産機はAI開発ツールとして米Microsoftの「Azure Machine Learning」(Azure ML)を採用。19年から本格的なAIの実装に入った。ツール選定で重視したのは利用コストと「AIの実装経験がなくても扱えるか」という点だった。

同社の正藤勇介氏によると「クラウド上でも動く機械学習ツールをいくつか試してみたところ、異常を予知する精度はどのツールも高く、大きな差がなかった」という。しかしコスト面と使いやすさではAzure MLが圧倒的なパフォーマンスを見せた。

「Azure MLは他のツールに比べてコストがかなり低かったです。オンプレミスでサーバシステムを構築するのに比べても初期費用を抑えて小さく開発を進められる点もメリットでした」(道場氏)

Azure MLがAIのノーコード開発に対応している点もコマツ産機にとっては大きな利点だ。同社ではデータサイエンスに特化したソフトウェアエンジニアの採用を行っていない。従業員は機械を制御するためのプログラムは書けるが、AI開発でよく使われるPythonなどのプログラミング言語には慣れていなかった。

AIに関する具体的な知識も最初はほとんどなかったという。同社は日本マイクロソフトにワークショップを開いてもらい、Azure MLの使い方を実践形式で学んだ。コマツ産機の野崎永莉氏は次のように評価する。

「当社にはデータサイエンティストがおらず、AIや機械学習に関しては全員素人です。それでも高精度なAIを構築できたのはAzure MLのおかげです。精度向上にはアルゴリズムやパラメータの調整が必要ですが、変更・テスト・評価のサイクルを簡単に回せる点が特に優れていると思います」(野崎氏)

Azure MLはコーディングしなくてもAIを構築できるノーコード開発ツールでもある。コマンドが書かれたブロックをドラッグアンドドロップするだけでモデルを構築できる「デザイナー」という機能を搭載。野崎氏によればAzure MLでの開発はPythonでの開発に比べて作業時間が3分の1にまで減ったという。数クリックで複数のモデルを自動構築できる「Automated Machine Learning」も未経験からの開発に役立つ機能だ。

これらのシステムの開発は、もともと産業機械の開発部門で取り組んでいたが、専門性を高めて開発サイクルをより早く回すため、デジタルトランスフォーメーション(DX)推進部門として20年11月からは新設した「ICTビジネス推進室」で開発を加速している。

AIは“生もの” 定期的な更新で常に精度向上

こうして完成した予知保全システムは、19年10月からサービスとして提供を開始。現在はトヨタ自動車の工場で実際に運用して性能を評価している段階だ。大型プレス機のモーターに異常の兆候があったが、必要最小限の部品交換で済んだという事例も出始めている。

北出社長も予知保全システムに大きな期待を寄せる。

「寿命が近づいた部品だけを的確に選定して無駄な部品交換を減らせるため、お客さまの機械を長時間停止させる事態を回避できるようになります。当社としてもサービスの効率化で、限られた人的リソースの最適化ができるという効果も得られます。予知保全システムは製品の差別化だけにとどまらず、さまざまな課題の解決に寄与していけると考えています」(北出社長)

コマツ産機では今後、Azure MLの活用をさらに発展させていく計画があるという。今回のプロジェクトで予知保全システムが対応した機種は大型サーボプレスというプレス機で、異常を予知できる部位もモーターなど一部に限られる。

「今後は予知保全の対象部位、機種を広げていきます。予知保全の精度をより向上させていく努力も必要だと考えています。AIモデルはいわば“生もの”です。常に新しいデータを加えながら学習を繰り返し、モデルを更新していかなければなりません」(正藤氏)

同社の木下洋氏は今後について、予知保全システムに採用したAzure MLに限らず、Azureの活用を推進していくという。

「コマツ産機のIoTシステムの要は、産機Komtraxです。将来的には当社の全ての製品を産機KomtraxからAzureに接続してさまざまな情報を掛け合わせることで、予知保全だけでなく多種多様なサービスが生み出せると思っています。お客さまの声に耳を傾けながら有益な気付きを与えられる仕組みを作っていきたいです」(木下氏)

Copyright © ITmedia, Inc. All Rights Reserved.

提供:日本マイクロソフト株式会社

アイティメディア営業企画/制作:ITmedia NEWS編集部/掲載内容有効期限:2021年10月4日

コマツ産機

コマツ産機 画像左からコマツ産機 ICTビジネス推進室の大関慎也氏、正藤勇介氏、野崎永莉氏(崎はたつさき)、木下洋氏、道場栄自氏、折坂志郎氏、黒潟和彦氏

画像左からコマツ産機 ICTビジネス推進室の大関慎也氏、正藤勇介氏、野崎永莉氏(崎はたつさき)、木下洋氏、道場栄自氏、折坂志郎氏、黒潟和彦氏 コマツ産機の道場栄自氏(ICTビジネス推進室長)

コマツ産機の道場栄自氏(ICTビジネス推進室長)

コマツ産機の野崎永莉氏(ICTビジネス推進室)

コマツ産機の野崎永莉氏(ICTビジネス推進室) コマツ産機の北出安志社長

コマツ産機の北出安志社長