“匠の技”が支えるパナソニック補聴器 佐賀工場でオーダーメイド補聴器の製作工程を見てきた(2/3 ページ)

福岡市美野島の福岡拠点には、補聴器の開発部門がある。今回の取材では、耳掛け型補聴器であるR5シリーズの開発チームに話を聞くことができた。

オーダーメイドの耳穴型補聴器を実際に作る現場

パナソニックの補聴器の生産は、佐賀県鳥栖市の佐賀工場と、マレーシア・ジョホールのPanasonic System Networks Malaysia Sdn(PSNM)の2拠点で行っている。

佐賀工場は1964年に九州松下電器の佐賀事業部として単三形マンガン乾電池の生産を開始。6万1000m2の敷地を活用して、60年以上に渡り、プリンタや電子黒板、スキャナー、電話、FAX、複合機などを生産してきた。その他にも、ICカードライターや決済端末、ネットワークカメラ、液体冷却機器、マイクや受信機といった音響機器など、さまざまな事業部の製品のモノづくりを担っており、パナソニックグループの中でもユニークな存在の生産拠点だ。

補聴器の生産は2014年から佐賀工場に集約し、全4棟あるうちの第III棟で行われている。現在では、オーダーメイドの補聴器の生産と修理を行っている。その一方で、2015年からはマレーシアのPSNMにおいて、補聴器の生産を始めた。レディーメイド製品の生産はPSNMで行っている。

補聴器は全てが受注生産となっており、佐賀工場では、補聴器の全ての製品を管理している。注文の受付と出荷作業の他、修理も行っている。

なお、佐賀工場は、2025年9月には閉鎖することが決定しており、今後、オーダーメイドの生産拠点および修理拠点を移転することになる。

今回は、佐賀工場におけるオーダーメイドの耳穴型補聴器のモノづくりを取材することができた。その流れを、順を追って説明しよう。

オーダーメイド耳穴型補聴器の作り方

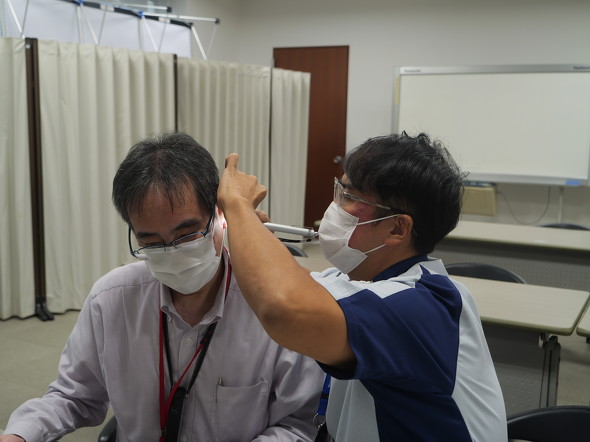

オーダーメイドの耳穴型補聴器は、全国にあるパナソニックショップの補聴器取扱店において、専門スタッフによるカウンセリングや聴力測定を実施した後に、補聴器による試聴を行い、補聴器を選択、耳型を採取することになる。

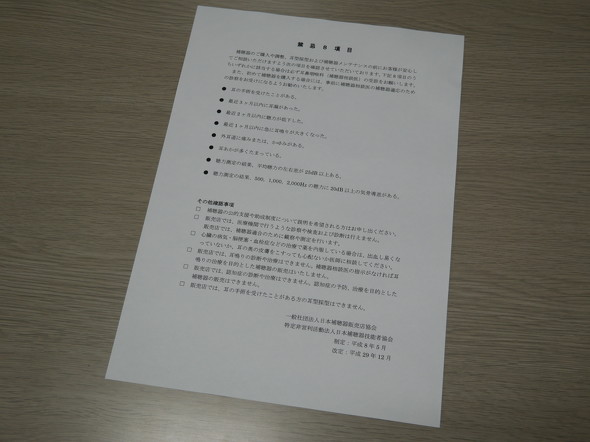

耳型の採取を行うのは認定補聴器技能者の資格などを持った専門家であり、「耳の手術を受けたことがない」など、8項目について安全であることを確認した上で、型取りの作業を開始することになる。

認定補聴器技能者は、公益財団法人テクノエイド協会が認定しているものだ。基準以上の知識や技能を持つことを認定しており、4年間の講習期間を経て、試験に合格することで初めて資格が得られるという厳しいものになっている。資格を取得後も5年おきに講習を受け、資格を更新することになる。

また、耳型を採取する際に確認する項目は、一般社団法人日本補聴器販売店協会が取りまとめた書類を利用している。こうした厳しい管理下の元で作業を行っているというわけだ。

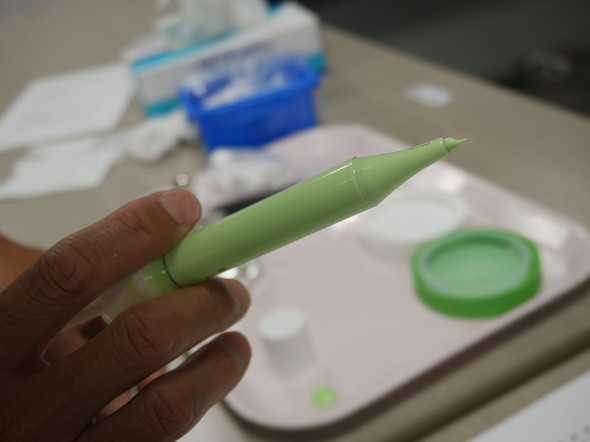

耳型は専用のシリコンを用いて採取する。耳の奥をスポンジでガードし、その上からシリコンを注入する。約3分間でシリコンが固まり、それを取り出すと耳型が完成する。

耳穴型補聴器は、外側にある「フェースプレート」と、耳型を取って作り上げる「シェル」で構成される。「フェースプレート」には、マイクや電池、IC、基板、ボリュームのスイッチなどが入り、シェルにはレシーバー(スピーカー)が入る。採取した耳型は、シェルの造形に用いられる。

一人ずつに異なる耳型を採取して3Dスキャナーを使うと、約2分で3Dデータ化が完了する。これを元に専用CADソフトを使って、シェルの形状を設計する。ここでは熟練工が不要な部分を削り、最適な形にする。データ化したものをそのまま成形しても耳の中に入らなかったり、装着時に痛かったりする。できるだけ小さい形で目立たないようにし、痛みがない形に造形する必要があり、そこに熟練工ならではのノウハウが活用されている。

パナソニック くらしアプライアンス社の小野嘉弘氏(ビューティ・パーソナルケア事業部補聴器商品部補聴器製造課)は次のように説明する。

「装着しやすい形にするために細くしすぎると、口を開閉した際に補聴器が抜けやすくなるといったことが起こる。耳と補聴器の間に隙間ができるとハウリングが起きやすいが、密着しすぎると圧迫感が生まれる。最適なサイズにするところが難しい。また、耳型を採取した際に、お客さまからの要望も聞いており、自分の声の響きが気になるといった意見にも対応できるように最適な形状に加工する。さらに、お客さまの年齢から皮膚の状況を判断した加工も行っている」(小野氏)

3Dデータの加工作業には約15分程度かかるという。実は、オーダーメイドで耳穴型を購入する人は、レディーメイドの補聴器では自分の耳に合わないと感じる人が多い。そのため、耳の形状がさまざまで、一人一人にとって最適なシェルの形に造形する作業を行うには、長年のノウハウと技術の蓄積が必要だ。

「約1割のお客さまは、最適な場所に耳型の部品が納まらないということが起きている。その際には、販売店を通じて、お客さまと相談し、形状に変更を加えるといったことも行っている」(小野氏)

現在、その作業を行える熟練工は佐賀工場の中では小野氏だけであり、人材育成が急務となっている。

その後、シェルの造形データを作成し、約30分をかけて3D造形機で出力すると、仕上げ作業を行い、シェルの造形が完了する。

出来上がったシェルは組み立て工程に入る。個別のパーツをシェルに配置していくことになる。

レシーバーがシェルにぶつからないように、空中に浮かせたように設置する作業は細かな作業が必要であり、顕微鏡で確認しながらピンセットなどを用いて組み立てる。

また、部品の組立や取り付けは細かい作業が多く、ハンダ付けを行う作業もある。パーツの配置が終わり、チューブユニットを接着すると、シェルとフェースプレートの張り合わせを行う。その後、コーティング剤を塗布し、付属品を取り付けて、補聴器が完成する。

パナソニック くらしアプライアンス社の下唐湊(しもとそ)忠氏(ビューティ・パーソナルケア事業部補聴器商品部補聴器製造課長)は、「髪の毛よりも細い導線を、顕微鏡で確認しながら取り付け、ハンダ付けを行っていく。パナソニックの製品の中でも、最も微細なモノづくりといえる」と語る。

実際に補聴器の生産工程を見てみると、熟練工を中心にしたモノづくりが進められており、匠の技がパナソニックの補聴器を支えていることが分かるだろう。

最後に、組み立て工程の写真レポートをお届けする。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

「AirPods Pro 2」のヒアリング補助機能は歓迎 パナソニック補聴器事業に聞いて分かった歴史とミッション

「AirPods Pro 2」のヒアリング補助機能は歓迎 パナソニック補聴器事業に聞いて分かった歴史とミッション

補聴器の企画、開発、品質維持を担う福岡市美野島の福岡拠点、生産および修理を担う拠点の佐賀工場を訪れて、パナソニックの補聴器事業を取材した。 なぜAI全振りを表明したのか パナソニックグループの「CES 2025」ブースを見て分かったこと

なぜAI全振りを表明したのか パナソニックグループの「CES 2025」ブースを見て分かったこと

パナソニックグループの楠見グループCEOが、「CES 2025」でキーノートスピーチを行い、展示ブースを展開している。その内容をチェックした。 Appleのオーディオ機器はなぜ評価されるようになったのか? AirPods Pro 2の「聴覚補助機能」からヒントを探る

Appleのオーディオ機器はなぜ評価されるようになったのか? AirPods Pro 2の「聴覚補助機能」からヒントを探る

第2世代AirPods Proが見せる「聞こえ方、充電方法、探し方」のイノベーション

第2世代AirPods Proが見せる「聞こえ方、充電方法、探し方」のイノベーション

Appleから、「第2世代AirPods Pro」が発売される。見た目は従来モデルと大きく変わらず、価格も1000円アップという形だが、実際はどうなのだろうか。実機を林信行氏が試して分かったこととは? AIが「重くて、遅い」パナソニックを「軽くて、速い」会社に変える 楠見グループCEOがこだわる創業者の「これではいかん!」

AIが「重くて、遅い」パナソニックを「軽くて、速い」会社に変える 楠見グループCEOがこだわる創業者の「これではいかん!」

不安定な世界情勢が続く中で、物価高や継続する円安と業界を取り巻く環境は刻一刻と変化している。そのような中で、IT企業はどのようなかじ取りをしていくのだろうか。大河原克行氏によるインタビュー連載の第17回は、パナソニック ホールディングスの楠見雄規グループCEOだ。