メタルと樹脂の劇的融合 “G-SHOCK”「MTG-B1000」開発陣の挑戦(2/3 ページ)

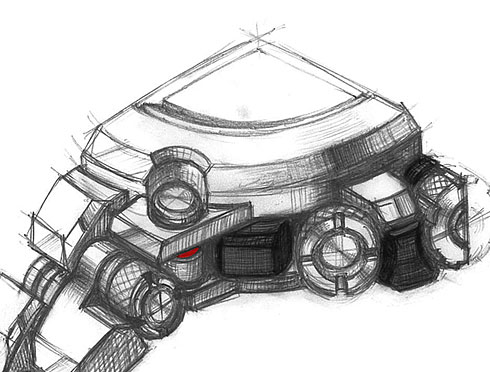

B1000の大きなミッションである「小型化、薄型化」を実現するため、細かな部品単位で強度を損なわないギリギリのレベルまで薄肉加工を詰めることや、複数のパーツを「集約」する手段を見つけることに多くの時間を費やしたという。

「従来は2〜3点に分かれているパーツを“まとめる”ことでコンパクトに、薄くできるのではないかと考えました。例えば内部構造にも関わるところですが、風防(ガラスパネル)の抜け落ち防止のために、樹脂ケースの場合は風防周りに変形防止の為の金属枠が必要となるのですが、B1000では装飾用のパーツでもある都市コードを記載したリングで固定したことで点数を減らすことに成功しました。1つのパーツに複数の役割を持たせています」(正林氏)

B1000の風防に使われている球面のサファイアガラスにも、強度を保ちながら本体を薄型化する工夫が隠されていた。その意図を正林氏は次のように語っている。

「曲面ガラスは見た目の美しさを引き立てるためではなく、不要な厚みを極限までそぎ落として本体の薄型化を図るために採用しています。ガラス全体を薄くしてしまうと強度が下がり、たわんでしまうので、中心が厚く端面が薄い曲面ガラスにしました。過去にパイロットウオッチのコンセプトで発売したG-SHOCKの“GRAVITYMASTER”『GW-3000B』の開発でも採用した技術がMT-Gシリーズにも応用できました」(正林氏)

パーツを細かく分けて徹底的に磨き込んだ

内部構造に関わるパーツを減らした一方、外装を構成するパーツは細かく分け、それぞれ丁寧に下処理を行ってから組みあげることで全体としての完成度を高めた。このためわずかな隙間からしか見えない部分でさえもしっかりと磨きこまれているなど、とにかく隅々まで手が込んでいるのだ。

「同じG-SHOCKの“G-STEEL”『GST-B100』と比べると、パーツの点数は大幅に増えています。大柄なパーツでは磨けない部分がでてくるので、細かく分けて1つずつ丁寧に磨いて仕上げると、組み上げたときにとても美しい造形になります」(牛山氏)

金属パーツの特殊な研磨加工は一般的にとても製造コストがかかるものだ。金属の表面の平滑性を高めるための「ザラツ研磨」もその代表的な例。B1000ではベゼルなど本体金属部の要所にザラツ研磨をかけているが、これは職人が1つずつ手作業で仕上げたものだという。りゅうずにはギザギザに交差した模様をつけ(ナーリング加工)、質感と操作性の両方を向上させた。

B1000にはブラックとシルバー、2色のカラーバリエーションモデルがある。うちブラックモデルはメタルパーツに手間のかかるIP(イオンプレーティング)処理を施し、深いブラックに着色した。

ブラックモデルの“黒の色味”は、メタルの質感やヘアライン加工の凹凸感がよりはっきりと出るように明るめのIPコーティングに調整したという。正林氏はG-SHOCKを象徴するブラックとレッドの見せ方にこだわりながら、それぞれのバランスをうまく調整できたと振り返る。

一方のシルバーモデルはザラツ研磨による歪みのないミラー面と、マットなヘアライン処理の面とのコントラストを第一にメタルの上質感を表現しつつも、G-SHOCKを象徴する“レッド”をアクセントとして生かすことも忘れていない。本体を正面から見て、左下に設けているBluetoothボタンの付け根にチラリと顔をのぞかせる赤いラインにもぜひ注目してほしい。

Copyright © ITmedia, Inc. All Rights Reserved.

提供:カシオ計算機株式会社

アイティメディア営業企画/制作:ITmedia NEWS編集部/掲載内容有効期限:2018年7月13日