モノづくりを見つめて30年、HPEの大ベテランが思う日本の製造業の「これから」

日本の製造業は厳しい、という声がある中、「今こそデジタル化のチャンスだ」と伝え続けるエバンジェリストがHPEにいる。30年以上、製造業を見つめ続けてきた彼が思う、製造業のデジタル化に必要なこととは?

東芝やシャープといった大企業の不振を始めとして、「日本の製造業が置かれている状況は厳しい」という声は多い。事業所数も従業員数も減少し続け、衰退傾向は続いている。グローバル競争が過熱する中、製品のコモディティ化が加速し、日本企業が強みとしていた生産の付加価値も失われつつある。

「自分自身、半導体の分野をはじめとして、30年ほど製造業に関わってきましたが、今こそデジタル化を加速するべきだと感じています」

こう話すのは、日本ヒューレット・パッカードでエバンジェリストとして活動する岡田和美さんだ。1984年に横河・ヒューレット・パッカード(YHP)に入社。以来33年間、さまざまな形で製造業を相手とするプロジェクトに関わってきた。その中で、デジタル化がビジネスに対して、極めて大きな効果をもたらす可能性があることを、身をもって体験してきたのだという。

NHKで出会った日本の「モノづくり」

岡田さんが「日本の製造業」に触れたのは、大学4年生のとき。物性物理学を専攻していた岡田さんは、NHK放送科学基礎研究所(現、放送技術研究所)で1年間研究に参加した。半導体の効率的な製造方法を突き詰める中で、モノを作るということの素晴らしさを感じたという。

「研究所の人は、昼休みになるとテニスなどのスポーツをしていますが、研究の時間になると、時間が過ぎるのも忘れてストイックに進めていく。皆、自分の信念があったのではないかと思います。そこでモノがどう作られているのか、どう精度を高めていくのかという最先端の現場に触れました。貴重な1年間だったと思います」(岡田さん)

その後、岡田さんは横河・ヒューレット・パッカードに入社する。研究所で使っていた計測器がYHP製だったことが同社を知ったきっかけだった。入社して1年もたたないうちに実案件のプロジェクトに参加し、半導体工場の生産管理や品質管理のプロジェクトも経験。その際は、歩留まりを高めるためにさまざまな機器からデータを収集しようとしたが、何をするにも苦労の連続だった。

「当時は、とにかく機器に通信の口がありませんでした。センサーを付けるのも高額、データが取れても、それを転送する標準インタフェースも少ない。その上で動くソフトウェアもなく、ゼロから開発するような感じでした。半導体の設備は非常に精密で、データの取得プログラムを追加することで、装置内の同期が崩れてしまい、検査のクオリティが落ちるといったケースもしばしばありましたね」(岡田さん)

しかし、苦難を経て、データの可視化に成功すると、各工程の作業と歩留まりの因果関係が分かり、事業につながる洞察を得られた。歩留まりは大きく上がり、数年間かけた投資がわずか数カ月で回収できた。その時、岡田さんはデータ分析がビジネスに与えるインパクトとその難しさを感じたという。

「データというのは単なる数値でしかない。それにどういう意味があるのかが分かって、初めて価値が生まれるということを実感しました。一度プロジェクトが成功すれば、もっと別の事実が知りたくなり、データを基に議論するといった組織風土にまで影響を与えます。しかし、こうした取り組みは確かな成功の見通しがないまま進めることにもなり得ます。それでも『改革をしよう』という強い思いと力を持った人がいないと、うまくいかないように思います」(岡田さん)

岡田さんによると、全体最適を考えた施策も大切だという。特にシステムの安定を求める製造業では、現場だけにプロジェクトを任せると、部署ごとの個別最適を追求しがちだ。連携を考えるには、全体を統括するポジションの人が積極的に関わる必要がある。工程のスポットを変えるだけでは、大きな利益には結び付きにくい。その前後の工程、そして、場合によってはサプライチェーンも含む改善が必要なのだ。

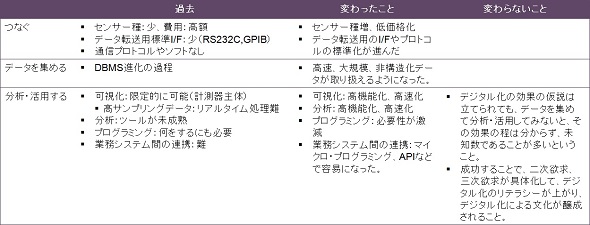

技術が進歩して変わったこと、変わらないこと

こうした時代を経て、2000年を過ぎたころからセンサーの種類も増え、低価格化が進んだ。インタフェースやプロトコルの標準化も進み、非構造化データも含めた大規模データの取り扱いが簡単にできるようになった。可視化や分析のハードルも下がり、システム間連携もAPIによって容易になった。昔を知る岡田さんは「隔世の感がある」と話す。

一方で、時代が移っても、ROIの見通しが立ちにくいのは普遍的な課題だ。デジタル化による効果の仮説は立てられても、データを集めて分析、活用してみないと、その効果は分からない。

「思っていたことと、やってみて可視化して分かったことと、実はギャップが大きかった、というケースは多いです。仮説は必要ですが、ROIを最初からがっちり固めてデジタル化していくというのはかなり難しいでしょう。ある程度考えたら、決心して可視化と分析をすることが大事ですね。アイデア勝負の時代ですし、挑戦しなければ容易に競合に引き離されます。経済事情も以前ほど悪くはないですし、競争優位のところに投資をしなければいけないと真剣に思っています。

最近ではDevOpsが叫ばれていますが、覚悟を決めて、まずは最低限の要求レベルを満足させる仕組みをリリースする。大掛かりなものにしないのもポイントですね。ビジネスモデルを大きく変えようとすると、別のさまざま要因でプロジェクトが頓挫してしまいます。デジタル化というと、Uberなど、ビジネスモデルを変革したケースが例に上がることが多いですが、オペレーションをデジタル化するだけでも効果は高いし、大きな意味があることだと思うんです」(岡田さん)

製造業への「ハイパワーエッジのススメ」

まずはデータを分析してみる――。理屈では分かっていても、実際に運用するとなると難しい部分はある。特に製造業の場合はセキュリティの観点などから「データを社外に持ち出したくない」というニーズが強く、つまづいてしまうケースがあるそうだ。

「私がいろいろ話を聞いた中で、パブリッククラウドを使う企業もありましたが、それはIT部門が絡まず、現場が直接プロジェクトを進めた場合が多いようですね。しかし規模が大きく、IT部門が絡む場合にはセキュリティの議論はより外せませんので、オンプレミスを希望することが多いようです。しかし、経営陣からのプレッシャーが強く、困っているケースが案外あるのです」(岡田さん)

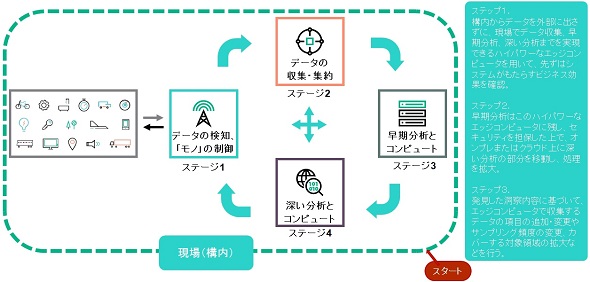

だったら外にデータを出さなければいい――これが岡田さんが勧める方法だ。ハイパワーなエッジコンピューティングを導入することで、全ての処理を工場内で完結させる。従来データセンターで行ってきた、リアルタイム分析と制御といった処理をエッジ側で実行し、ビジネス上の価値を探る。データの移動や初期費用も含め、スモールスタートができるのもメリットだという。そこから、セキュリティを担保した上で、ビジネスの価値に応じてオンプレミスやクラウドなどの“外”とデータを連携していくのだ。

こうした取り組みは、まずは「データを集める」ことから始める風潮があるが、岡田さんはそれに異を唱える。愚直に分析から始めたっていいじゃないか、というのが岡田さんのスタンスだ。

「分析をしてみて初めて、取得するデータとして何を追加するべきか、どうつなぐか、データ格納する方法をどう変更するか、といったことが見えることもあります。データの検知、収集・集約、早期分析、深い分析。この4つのどこから始めてもいいのだと思います。企業によって状況は千差万別です。その企業ごとに合った方法で進めればいいわけで、どこから始めても、成功に向かって一歩近づけると考えています」(岡田さん)

ITとOT、両方をつなぐ水先案内人に

とはいえ、デジタル化は自社だけで実現できるものではない。アプリや連携が重要になるぶん、エコシステムを作ることが重要だ。しかし、その選択肢が多すぎるし、そもそも知らない会社もたくさんあるはずだ。「組むと言ってもどこと組めばいいのか」と途方に暮れる企業も少なくないそうだ。

さらにITとOTの両方をつないだシステムを作る場合、両方の知識を持っていることが重要だ。ユーザー企業の業務部門とIT部門のつながりが薄いのはよくある話だが、それはベンダーやパートナー企業でも同じことが言えるという。

「一時のオープンシステムのように、たくさんの選択肢があると『どれを選んだらいいの』という疑問を持つのは普通でしょう。エコシステムというキーワードは分かっていても、こういうことをやりたいときに、世の中にどういう技術があるのかということを知らない企業も多いです。

一方で、これはベンダーやパートナーにも同じことが言えます。どこに強いパートナーがいるかということを、ソリューションも含めて理解しておくこと。そして、そういうリレーションを作っておくことが、この時代はすごく必要だと思います。SIerだってOT側に強くならないといけません。そういう意識がある人は、自然とそういうチャンネルができてくるのだと思います」(岡田さん)

岡田さんが製造業IoTを支援する裏には、自らが半導体に関わり、半導体も含めた製造業の盛衰を見つめてきたという背景がある。“お家芸”とまで言われた技術が、外国に出て行ってしまった。望まない環境で苦しんでいる技術者もいる。

「今後はもっと“競争に勝つ”ところに活動を進めていただきたいです。言い換えれば“適応する”ということかもしれません。品質で差別化を図った時代もありましたが、その時、その地域で本当にユーザーが求めているのは何か。最近は楽しめるような機能や目新しい機能など、従来のブランディングと反するニーズがあるかもしれません。それでも、市場ニーズの多様性にどう対応するのかを、マーケティングし、それを製品に生かすような動きを強めてほしいと願っています」(岡田さん)

製造業にとって、IoTが生きるのは製造現場だけではない。モノを売った後のフォローやユーザーニーズをつかむといったことにも有効だ。故障も含めて、製品の品質改善に生かす情報を得ることだって可能だろう。「そういった地道な積み重ねが、やがて大きな競争力を生む」と岡田さんは強調する。

「今はエコシステムによる組み合わせソリューションや、協調が重要な鍵を握っています。変化が激しい中でキャッチアップするのは苦労しますが、国内外の事例情報やエコシステムのネットワークを持った、信頼できるアドバイザーになれればと思っています。私も30年ほどかけて、半導体、ハイテク製品、自動車などさまざまな業種を経験してきました。これまでの歴史があってこそ、今の優れた日本の製造業があるわけですが、これからのことについても、もっと話をしていきたい。そんなお客さまと一緒に、いろいろなビジネスを仕掛けていきたいですね」(岡田さん)

Copyright © ITmedia, Inc. All Rights Reserved.

提供:日本ヒューレット・パッカード株式会社

アイティメディア営業企画/制作:ITmedia エンタープライズ編集部/掲載内容有効期限:2017年11月1日

日本ヒューレット・パッカード IoTエバンジェリスト 岡田和美さん

日本ヒューレット・パッカード IoTエバンジェリスト 岡田和美さん