物流のムダどうなくす? 「保管効率」を上げる方法:仙石惠一の物流改革論(3/3 ページ)

物流には大きく6つの機能が存在する。「輸送・配送」「包装」「荷役」「流通加工」「情報処理」、そして今回フォーカスする「保管」だ。今回は、保管作業の効率を上げる方法を考える。

作業効率アップに使える指標とは?

保管作業には、保管されているものの品質や数量管理などの管理業務とともに、ものの出し入れを行う入出庫業務が存在する。この業務をスムーズに行うためには、次のような5つの原則(保管5原則)がある。

保管5原則

(1)在庫を一動作で入庫・出庫できる

在庫の前や上などに置かれた別のものを、いったんどかさなければ入庫や出庫ができない状態を避けること。

(2)在庫の場所が瞬時に分かる

保管場のどこに何が置かれているのかが瞬時に分かること。

(3)在庫の量が瞬時に分かる

品目別に在庫量がリアルタイムで瞬時に分かること。

(4)先入先出ができる

古いものから順に出庫できるように置き方が工夫されていること。

(5)アクションの緊急度が分かる

在庫が一定数まで達したら何かしらのアクションをとることにつながる状態を示す。例えば、生産や納入を止める、逆に生産や納入を開始する――などといったアクションにつながるように、保管場所にアクションポイントを明示しておくこと。

これ以外に保管作業効率を向上させるためには、保管場のレイアウトやものの置き場であるロケーションをきっちりと確立したい。

当たり前のことではあるが、流動量の大きいものは保管場の出入り口の近くに保管する。また非常によく似た製品同士は離れた場所に保管することで誤出庫を防ぐなど、物流品質にも気を配ったロケーション管理を行うことが望ましい。

保管作業効率が良いのか悪いのかについてもきちんとした数字で把握しよう。そのためには「標準時間とのギャップ」を数値化することが望ましい。例えば「能率」という指標がある。この能率は次の算出式で求めることができる。

能率=総標準時間÷総作業時間×100

この式の中で「総標準時間」とは、個々の作業の標準時間に数量を乗じたもののことだ。例えば、入庫作業が1パレット当たり2分かかるとして、それを標準時間としたとする。日当たり入庫量が200パレットだとすると総標準時間は「2分×200パレット÷60分」で6.7時間ということになる。

この作業をこなすために8時間かかったとする。なぜ多くかかるかというと、不必要な障害物をどかしたり、運搬途上で別作業をやっていて待ちが発生したりするためだ。そうすると能率は「6.7時間÷8時間×100」で83.8%ということになる。

本来6.7時間でやるべきところを8時間かけて実施したため、そのギャップは83.8%、という考え方だ。この能率を改善しながら向上させていくことを生産性向上活動と呼ぶ。

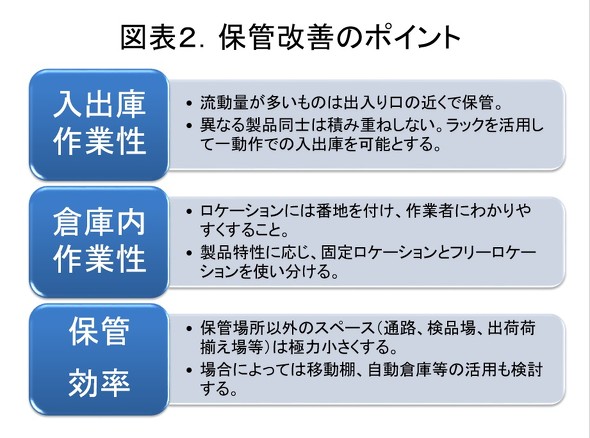

以上のように保管5原則の成立を目指して改善を進めながら「保管効率」と「作業効率(能率)」のバランスを取りながら向上させていく必要がある。ぜひこのように物流の状況を数字で示せるようにし、数値目標を設定しながら保管改善(図表2)を進めていこう。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

物流で守るべき「一対一の原則」とは? 工場物流は「回収作業」を通して生産統制を実行せよ

物流で守るべき「一対一の原則」とは? 工場物流は「回収作業」を通して生産統制を実行せよ

工場内での回収作業において厳守したい「一対一の原則」とは――。 ムダな出費を生む「異常物流」を撲滅せよ 2024年問題、DXの前にやるべき基本

ムダな出費を生む「異常物流」を撲滅せよ 2024年問題、DXの前にやるべき基本

物流業界における「2024年問題」はすぐそこまで迫っている。この問題を克服するためには物流業の生産性向上以外の道はない。 フォークリフトは「運ぶための機械」ではない――迫る物流2024年問題、認識すべき基本

フォークリフトは「運ぶための機械」ではない――迫る物流2024年問題、認識すべき基本

フォークリフトの仕事が「運搬」だと思っていたら間違いだ。その前提の上、生産性を向上させる方法を解説する。 迫る2024年問題、理想的な“荷姿”とは何か――「モジュール化」を考える

迫る2024年問題、理想的な“荷姿”とは何か――「モジュール化」を考える

物流「2024年問題」を解決する方法はDXだけではない。ロジスティクスの基本を誰にでも分かりやすく解説する。 ビッグモーター騒動で「誰が」もうかったのか?

ビッグモーター騒動で「誰が」もうかったのか?

ビッグモーター騒動以降、中古車販売業界の勢力図はどのように変化したのか。業界全体に影響が色濃く残る中、急成長するスタートアップがいた。