「運搬のムダ」なぜ消えない? 物流効率を高めるレイアウトとは:仙石惠一の物流改革論(2/2 ページ)

工場において運搬はムダに他ならない。このムダを放置したままで工場の生産性向上はあり得ない。少しでも運搬のムダをなくすためのヒントについて考えたい。

レイアウト評価の実施

工場でレイアウト改善を実施したり工程設計で新レイアウト設計を行ったりしたときにはその出来栄えを評価してみよう。

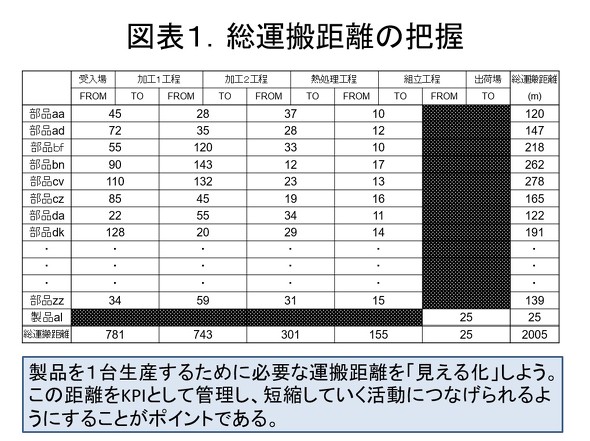

(1)総運搬距離で評価(図表1)

その製品を一台生産する場合に部品などについてどれくらいの距離を運搬するのかを評価する方法。工程間運搬が発生する場合、製品一台当たりの運搬距離を積算して評価する。総運搬距離が短ければ短いほど良い評価となる。

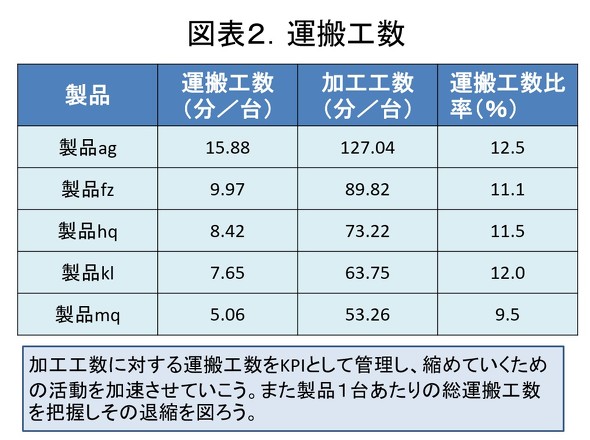

(2)総運搬工数で評価(図表2)

上記(1)について距離の代わりに運搬工数で評価する方法。総運搬工数を当該製品の総加工工数で除して加工工数に対する運搬工数比率を求めて評価を行う。原則としてこの比率が小さければ小さいほど良い評価となる。

(3)工程分析で評価

これはとてもシンプルな方法である。いつも工場で実施している工程分析を行い、「運搬の数」で評価する方法である。運搬の数の認識はできるかもしれないが、運搬距離や運搬工数は情報として入れないと認識されないので注意が必要である。

物流の発生要因をコントロールせよ

工場ではものづくりの結果として物流が発生する。例えば、まとめづくりを行うことで在庫が発生し、その結果として在庫エリアや容器、管理などが発生する。工程設計で工程内の効率化しか考慮されていない場合、その結果として調達荷姿を置くスペースが確保されないことにより供給部品の詰め替え作業や工程間が離れている場合の運搬、それらに伴う物流工数などが発生する。

つまり、工場レイアウトやものづくりの方法などは、物流の発生要因となるという認識が重要であり、この要因をコントロールすることで物流を極力発生させないことを考えるべきだ。これらを考慮することで物流効率化につながることは間違いない。ぜひレイアウトとものづくりを工夫することで物流を効率化していこう。

固定観念を外せ

運搬の発生を当たり前のことと考えるのは禁物だ。物流当事者は日々やっていることをムダと言われることには抵抗はあるかもしれない。でもムダはムダだ。運搬を仕事だと認識せずになくすべきものという発想でいこう。固定観念が改善の一番の敵であることを再認識したい。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

物流で守るべき「一対一の原則」とは? 工場物流は「回収作業」を通して生産統制を実行せよ

物流で守るべき「一対一の原則」とは? 工場物流は「回収作業」を通して生産統制を実行せよ

工場内での回収作業において厳守したい「一対一の原則」とは――。 ムダな出費を生む「異常物流」を撲滅せよ 2024年問題、DXの前にやるべき基本

ムダな出費を生む「異常物流」を撲滅せよ 2024年問題、DXの前にやるべき基本

物流業界における「2024年問題」はすぐそこまで迫っている。この問題を克服するためには物流業の生産性向上以外の道はない。 フォークリフトは「運ぶための機械」ではない――迫る物流2024年問題、認識すべき基本

フォークリフトは「運ぶための機械」ではない――迫る物流2024年問題、認識すべき基本

フォークリフトの仕事が「運搬」だと思っていたら間違いだ。その前提の上、生産性を向上させる方法を解説する。 迫る2024年問題、理想的な“荷姿”とは何か――「モジュール化」を考える

迫る2024年問題、理想的な“荷姿”とは何か――「モジュール化」を考える

物流「2024年問題」を解決する方法はDXだけではない。ロジスティクスの基本を誰にでも分かりやすく解説する。 ビッグモーター騒動で「誰が」もうかったのか?

ビッグモーター騒動で「誰が」もうかったのか?

ビッグモーター騒動以降、中古車販売業界の勢力図はどのように変化したのか。業界全体に影響が色濃く残る中、急成長するスタートアップがいた。