製造業を悩ませる“データの分断”、横河電機はどう乗り越えた? その先に見えてきたDXの可能性

日本を代表する工業計器・プロセス制御システムの専業メーカーである横河電機が、DX(デジタルトランスフォーメーション)推進の要となるデータ基盤の構築をグローバルレベルで進めている。同社は社内でDXを展開するとともに、自らの経験を生かしたDXサービスの外販も目指している。

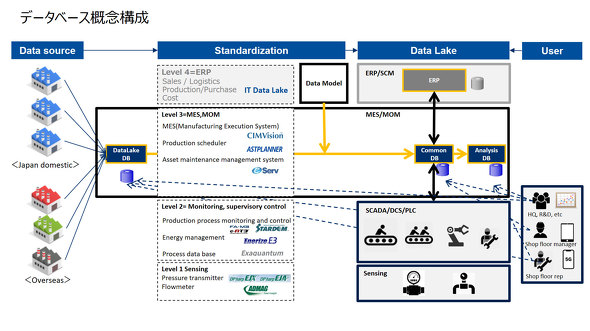

2018年から生産現場も巻き込んでDXを推進している同社だが、業務や経営などに関するバックオフィスの「IT系データ」と、工場など生産現場で稼働する生産管理、製造システム、機器制御といったシステムやIoT機器が生み出す「OT(Operational Technology)系データ」の分離に頭を悩ませていた。

多くのメーカーではOT系データとIT系データをそれぞれ別々に管理・運営している。それは横河電機も同様で、2つの異なる領域のデータが、分断された形で管理されていることにより、相互のデータ共有が困難な状況に陥っていた。これは全体最適化を推進するうえで、乗り超えなければならない課題だった。

同社はすでにIT系データについて、クラウド上に構築した専用のデータ活用基盤で約3000人のユーザーがBIツールを利用した業務上のデータ分析を実施するなど、一定の環境を整えられている。今はOT系データ活用基盤を構築している最中だ。ITとOTを統合した基盤構築を想定したシステム設計を実行している。

「企業の変革を進めDXを成熟させるためには、ITとOTという、性格の異なる2つの領域を『データ』という普遍的な共通言語を媒体として統合することこそが、企業をグローバルに成長させるための起爆剤になります」――横河電機の舩生幸宏氏(執行役員 デジタル戦略本部長)はこう語る。

(前編)「いつでもどこでも自由に事業ができる」 製造大手・横河電機がDXで実現したい未来

工業計器やプロセス制御専業の大手メーカー・横河電機が、さらなる成長を狙い、データ活用基盤の整備に熱を注いでいる。同社がDX推進のモットーとして掲げているのが「いつでもどこでもどの様にでも、全ての企業活動を手の上で操作可能にする」だ。

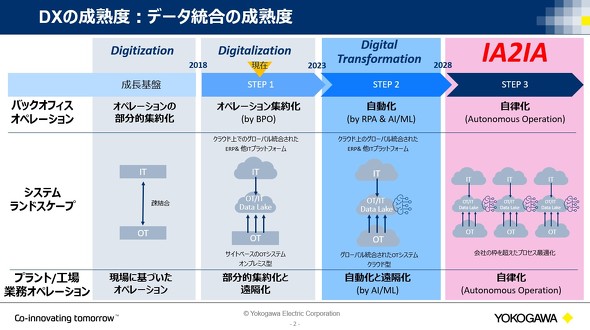

あらゆるデータの統合を推し進め、データドリブンマネジメントを実現するにとどまらず、ゆくゆくはAIを活用した業務の自動化や未来予測、自律化まで実現できるのではないかと期待。「そこまで到達して、初めてDXの本質に迫ることができる」としている。

AI活用や自律化など夢は広がる

同社はDXの過程を4段階に分けて見通している。第1段階はITとOTがそれぞれにデータ活用基盤を用意するというもの。最低限のデータ活用はできるが、ITとOTのつながりは弱く、一歩進んだ活用はできなかった。横河電機はすでにこの段階を終えている。

第2段階はITとOTのデータをクラウド上で統合することだ。これは今まさに横河電機で取り組んでいるもので、今後は第3段階の自動化に移っていく。クラウド上に統合されたデータをRPAやAIを使って活用し、作業の自動化を図る。第4段階ではさらに自律化を目指す。

「現在オンプレミス環境で運用しているOTの世界も順次クラウド化を進める必要があります。クラウド上にそれらがそろうことで、今後、AIによる分析や高度なシミュレーションなどを通じ、工場やバックオフィスのオペレーションの自律化が可能になります」(舩生氏)

そしてその先には、「System of Systems」の世界が待ち受けている。System of Systemsは、複数の企業が自社のシステムを相互に接続することで、データを軸にした企業間のビジネスプロセスの連携を行う仕組みだ。

それにより、業界やパートナー企業を包括する形での全体最適化が実現し、単独ではなし得ない、より高度な付加価値を創出できるといわけだ。「われわれは、『System of Systems』分野のインテグレーターになるという中長期ビジョンを掲げてDXを推進している」(舩生氏)と胸を張る。

「今後、従業員の高齢化が進みリタイヤする人が増えると、経験の上に蓄積された製造現場での知見やノウハウを失うことになります。少子化が進む社会環境において、後進を育成することは簡単な話ではありませんから、デジタルファクトリーを実現しオペレーションの自律化を進めることは、技術の属人化を回避して持続可能性の実現にも貢献してくれるでしょう」(舩生氏)

データ統合を前提としたシステム作り

System of Systemsの世界を実現するためのマイルストーンとなるのが「デジタルファクトリー」だ。その名が示す通り、クラウドに構築した各種システムやIoT機器で工場をデジタル化し、生産工程から得られるデータを利活用することで、スマートファクトリー化、デジタルツイン化を実現しようという取り組みを指す。

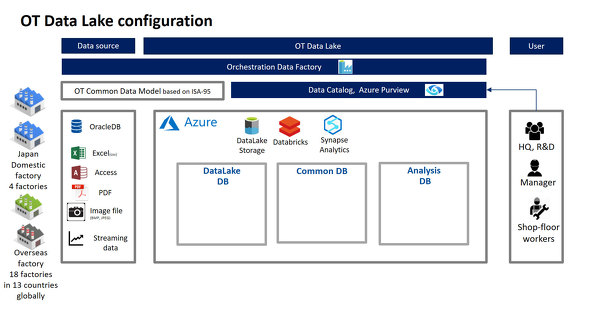

このデジタルファクトリーを実現するために同社では、OT系のデータ基盤をMicrosoftのクラウド基盤「Microsoft Azure」を中心に構築し、「OT Data Lake」と名付けた。

このOT Data Lakeの基本ポリシーについて同社の藤原秀樹氏(デジタル戦略本部DX推進部デジタルファクトリー課 課長)は、「工場のオペレーションデータを生データの形で格納すると同時に、工場間におけるデータの標準化を実現することで、オペレーションの全体最適化を目指し生産性向上につなげることです」と説明する。

OT Data LakeはIT側の「IT Data Lake」との統合を考慮した設計にしている。

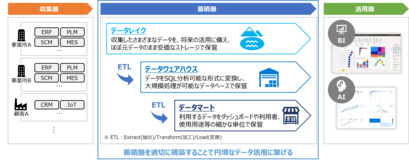

工場からData Lakeにデータが送信され、データ分析に至るまでのフローを解説しよう。まず、各工場のシステムやIoT機器から、同社が概念的に「Data Lake DB」と呼んでいるデータベースへとさまざまなデータがゲートウェイやファイルサーバを介して送信され格納される。

その後段には、OTデータを格納するための「Common DB」がある。Common DBは、データをためるだけでなく、正規化や加工など、活用に向けた処理を実施するための仕組みを有している。Common DBに格納されているデータは、ITデータとOTデータの統合を視野に入れて標準化しており、バックオフィス系のデータと連携させるためのインタフェースとしての役割も有している。

この標準化は、デジタルファクトリーを実現するための製造オペレーション管理の標準化規格である「ISA-95」を基準に定義している。データはISA-95の規定に準ずる形でタグ付けされ、工場のOTデータとITデータをひも付けてCommon DBに格納するという仕組みだ。

そして、Common DBの後段には、データ分析用の「Analysis DB」と呼ばれるデータベースを設定している。Analysis DBは、生産現場で実際のオペレーションに従事したり管理したりする人がBIツールを利用して必要なデータを抽出し、各種の分析を行うための基盤だ。

「これら3つのデータベースは、生産性改善に特化したデータテーブルを設定し、パフォーマンス重視の構成にしています」(藤原氏)

データを使いやすい環境にするため「Azure Purview」でPoC

データベースを3つに分けているのは、システム構成上さまざまなメリットがあってのことだが、ユーザーから見たときにどのデータベースに欲しいデータがあるのか分かりにくくなってしまう課題もある。使いやすさを考えると“データを容易に検索できる仕組み”が必要だった。

そこで横河電機が目を付けたのが、Microsoftのクラウドプラットフォーム「Azure Purview」だ。サーバやクラウドなどのデータを統合管理する新サービスで、OT Data Lakeの構築プロジェクトが始まった当時は日本での導入事例が無かったが、他社と差を付けるには新しいものを取り入れなければいけないということで、まずはシステムに組み込んで使えるか検証することになった。

システム構築をサポートする電通国際情報サービス(ISID)の米谷典比古氏(Xイノベーション本部)は、「検討を始めた当初、ISA-95に基づいてタグ付けを実施し、複数のデータベースに存在するデータを容易に検索できるようにするという要件がありました」と説明する。

データを容易に検索できる仕組みとは、データに情報を付与して検索しやすくする機能、データをカタログのように検索できる機能だ。横河電機がAzure Purviewに目を付けたのはこれらの機能があったからだった。

データ管理機能「Azure Purview Data Map」では、さまざまなデータソースを自動でタグ付けし分類。統一した規格を使った一貫性のある分類を得意とする。この機能が横河電機の「ISA-95の規格に沿ったタグ付けをしたい」というニーズにフィットした。

データの検索には、データをカタログのように探せる「Azure Purview Data Catalog」を用意。ユーザーがデータを分析する際に、必要なデータを正確に抽出できる仕組みを持っている。試験運用の結果も良好だったと米谷氏は話す。

この他、さまざまなシステムとの連携が強く、多様なデータソースに対応できること、データの流れが目で見て分かること、閉域網で使えることなどを高く評価している。

最新技術とOT知識を兼ね備えたパートナーは貴重

今回のデータ基盤は、イントラネットの中に抱え込む形で構築し使用している。それゆえ、イントラネットのセキュリティポリシーなど、各種の規定を順守しながら接続する必要があったという。その点、Azureの場合は、Microsoft製品をはじめとしたさまざまなサービスとの接続性を重視することで、セキュリティを崩さないまま、さまざまなサービスと連携してデータを集められるというメリットがある。

米谷氏はMicrosoftのサポート体制についても「今回のプロジェクトでは、横河電機とISIDで毎週定例ミーティングを実施しているが、Microsoftの担当者が毎回参加して適切な助言を行ってくれるのでとても助かりました」と評価する。

今回のようなバックオフィスと生産現場の両方でデータ活用基盤を構築する場合は、生産現場に関する知見も重要になる。ITは分かるがOTは分からないということでは、OTの基盤整備は進められない。

「当社は製造業向けに、製品開発やデジタル化、業務効率改善などを幅広くお手伝いしています。最近では社会全般で変革が起きる中、製造業の皆さまもさまざまなチャレンジを行われていますので、当社も社内の専門人材が一丸となって横断的にサポートしています」(ISIDの海野慎一執行役員)

「経験上、OT向けシステムの構築では、OTの用語をかみ砕いて理解し、要件定義に落とし込む必要がありますが、これが難しいところでもあります。ISIDにはOTに詳しい技術者とクラウドをはじめとするITの最新事情に詳しいエンジニアの両方がいるため、お客さまへの総合的なサービス提供が可能です」(米谷氏)

DXがビジネスの幅を大きく広げる

横河電機は今後も社内のDXを推進し、成功も失敗も含めた知見をためていくとしている。自社で培ったノウハウと、ITもOTも理解したメーカーという立場を強みとして、DX推進サービスとして展開する。

「社内DXの取り組みを“Internal DX”、外販ビジネスとしてのDX推進サービス提供を“External DX”と分類し、従来の製造業としての枠を超越し、ワールドクラスのソリューションベンダーへの脱皮に向けチャレンジしている」(舩生氏)

DXは単なるデジタル化だけでなく、新たな価値を生み出すのが重要だ。そういう意味で、横河電機の製造業からソリューションベンダーへの脱皮というビジネス開拓は、まさにDXの価値を最大限発揮した結果になるだろう。

データ基盤で製造DXを実現

電通国際情報サービスのデータマネジメントプラットフォーム

本稿では、製造DXを実現するクラウドを活用したデータ基盤を紹介しました。このデータマネジメントプラットフォームの詳細は下記ページでご説明しております。ご興味のある方はぜひご覧ください。

Copyright © ITmedia, Inc. All Rights Reserved.

提供:日本マイクロソフト株式会社

アイティメディア営業企画/制作:ITmedia NEWS編集部/掲載内容有効期限:2022年3月25日

横河電機の舩生幸宏氏(執行役員 デジタル戦略本部長)

横河電機の舩生幸宏氏(執行役員 デジタル戦略本部長)

横河電機の藤原秀樹氏(デジタル戦略本部DX推進部デジタルファクトリー課 課長)

横河電機の藤原秀樹氏(デジタル戦略本部DX推進部デジタルファクトリー課 課長)