Wi-Fiルーター「Aterm」のふるさとは先端技術の“試験場” NECプラットフォームズ掛川事業所の中核工場を見てきた【後編】(2/4 ページ)

NECプラットフォームズの掛川事業所の主力工場である「新A棟」は、同社が推進する各種取り組みのテストに使われることが多い。その様子をのぞいてみよう。

掛川事業所(新A棟)における先端技術を活用したもの作り

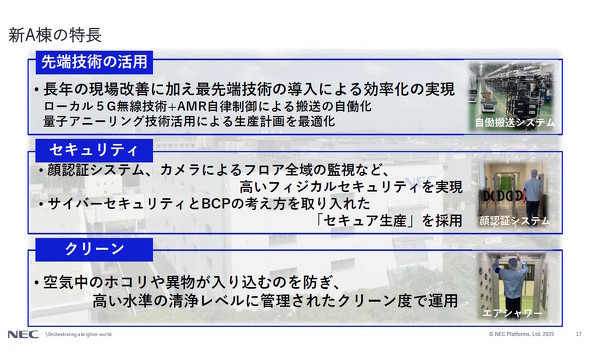

掛川事業所の新A棟における“もの作り”には、大きく3つの特徴があるという。

AMR×ローカル5Gによる自動運搬

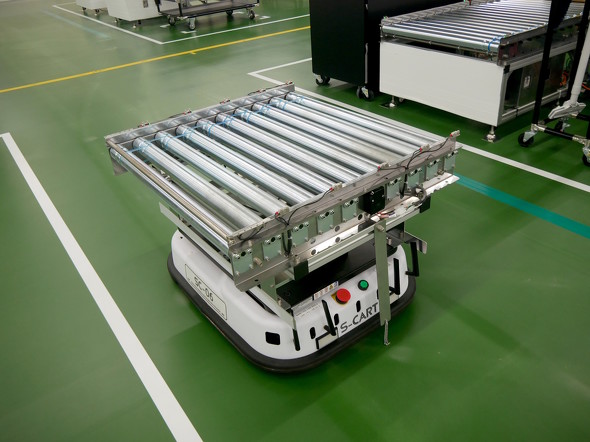

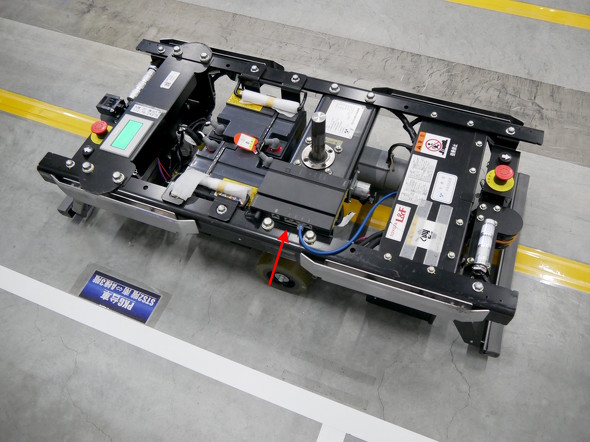

1つ目の特徴は先端技術の活用だ。中でも特筆すべきものとして、新A棟における搬送の自働化が挙げられる。これは自律制御を行う「AMR(自律走行搬送ロボット)」と「ローカル5G」を組み合わせて実現している。

NECプラットフォームズの大橋央典氏(工場部門 マネージングディレクター)は「掛川事業所の新A棟が先端技術の実証の場に適していることに加えて、生産品目となるネットワーク機器の生産量に月次での増減があり、AMRを活用することで柔軟に対応できるメリットがあるため、先行導入した」と背景を説明する。

新A棟の4階では20台の「AGV(無人搬送車)」と混在する形で、17台のAMRが導入されている。AMRは、組立ラインへの基板/部品の供給に活用している他、集荷箱を回収/搬送する役割も担っているという。

従来のAGVは、磁気テープによってあらかじめ設定された軌道上を走行する。それに対して、AMRは以下の手順で自律走行を実現している。

- AMR前方のカメラで画像を撮影

- ローカル5G回線を介して映像をサーバに送信

- サーバが「Visual SLAM」によって分析し、AMRの位置を推定

- 目的に応じて走行をコントロール

映像データは容量が大きいため、従来のWi-Fi環境では2台のAMRを制御するのが精いっぱいだったという。しかし、無線としてローカル5Gを使用することで17台のAMRから“同時に”映像データを受信できるようになり、大量の画像データ処理を実現できたという。

ローカル5G用アンテナはAMRの背面に後付けしており、ローカル5Gが持つ「セキュア」「広範囲カバー」「安定通信」といった特徴を生かした運用を行っている。NECグループの生産現場でローカル5Gを実運用したのは、掛川事業所が初となる。

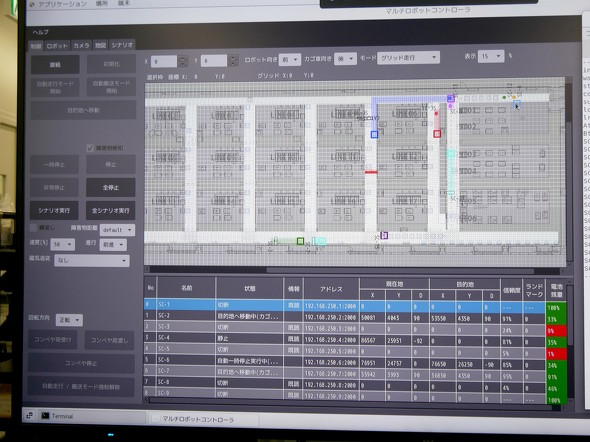

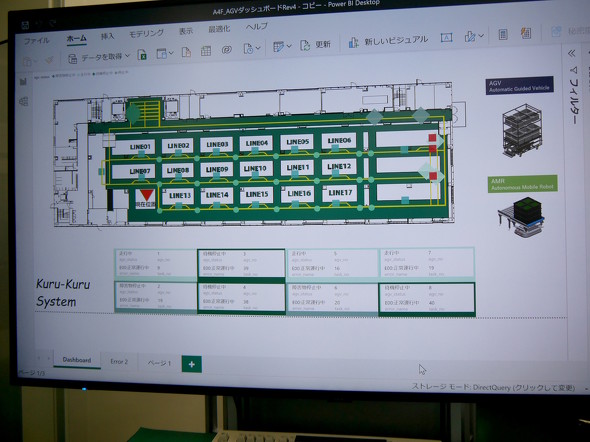

17台のAMRは、NECが独自開発した自律移動ロボット管制制御ソフトウェア「NEC マルチロボットコントローラ」で一元的に管理されている。組立ラインから完成した製品の集荷要請が行われると、コントローラがAMRに集荷を指示する。「渋滞」を回避すべく、コントローラはAGVの位置情報を取得して「交差点制御」を行うなど、組立ラインへの最適な移動ルートをリアルタイムに策定する。これにより、効率的な集荷を実現している。

それぞれの組立ラインには「基板の供給」「空になった基板トレイの回収」「完成品集荷」向けのベルトコンベアがそれぞれ設置されている。コンベアの横の緑のスイッチを押すと、マルチロボットコントローラに供給/回収/集荷の要求が伝わり、AMRに指示が出る仕組みとなっている。

なお、20台のAGVのうち7台は物流棟と新A棟の間で基板の運搬で、5台が2階のSMTライン内で、8台が4階の組立ライン内で稼働している。「一度に大量の部材を搬送する場合にはAGV、完成品の集荷のように搬送頻度が高いものはAMR」という役割分担をしているという。

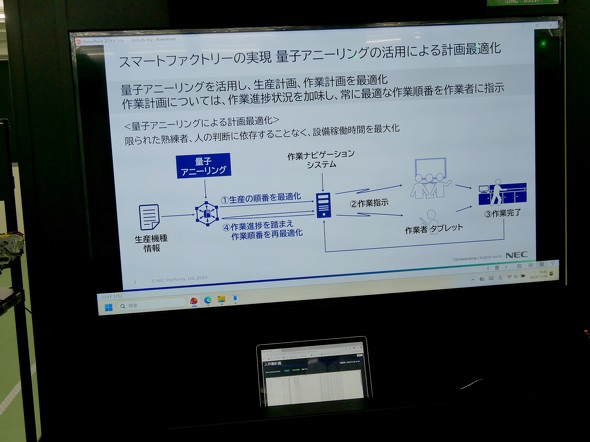

量子アニーリングによる生産計画の最適化

掛川事業所では、「量子アニーリング(量子焼きなまし)技術」を活用した生産計画の最適化にも取り組んでいる。

量子アニーリングが得意とする「組み合わせ最適化問題」によって、効果的に探索できる特徴を活用し、「6.9×10の25乗」通りの計算を数分で行い、段取り時間の最適化や人作業の最適化を行うことができるという。

従来は、生産の段取り作業が重ならないような生産計画を熟練者が考案し、それをもとに作業が進められていた。その知見を量子アニーリングに適用した「作業ナビゲーションシステム」により、人による段取り/部品補給作業やアラーム対応に関して、生産ラインが止まらないような計画をシステムが策定する。

作業者はタブレット端末でシステムの表示を確認しながら、優先度に応じて画面上で色分けされた作業を実施する。作業が完了すると、リアルタイムでシステムに通知が行われ、作業状況をアップデートする。

この結果、CPH(1時間あたりの実装点数)は16%、人が行う作業の最適化では33%の改善効果が出ているという。

AGVとエレベーターの連動

工場内の自動搬送の取り組みでは、工場内物流のネックとなっていたエレベーターの運用を改善すべく、エレベーターとAGVの“同期”を実現した。生産量から部材の供給サイクルを計算し、エレベーターの能力を勘案しつつ、「定時定ルート」を設計したという。

4分間隔で運行するエレベーターのダイヤを作成した上で、AGVの運行状況をリアルタイムで把握し、トラブルが多いエリアやその原因を特定し、問題点の継続的な改善につなげている。AGVの脱線率が高いエリアを特定し、磁気テープを追加することで改善したことで、脱線率を25%から0%にした事例もあるそうだ。

位置情報や稼働状況を把握するために、AGVには自社製のホームルーターを搭載した。AGVの運行管理は、Microsoftの「Power BI」を活用して社内開発したツール「Kuru-Kuru System」を使ってリアルタイムで行っている。

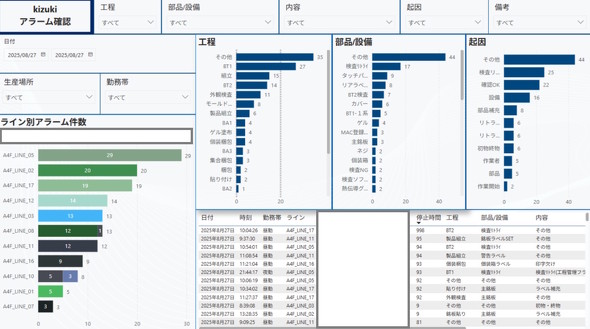

さらに、SMTラインでは、デジタルデータを活用することで「不良品の削減」「生産変動に応じた部品搭載プログラムの最適化」「稼働ロスの改善」「部品補充遅れの防止」示す信号灯の認識などを行っているという。同ラインの停止状況を認識する「シグナルウォッチャー」を使ってライン全体の停止状態も可視化している。

可視化した情報をもとに改善を進め、アラーム自体の発生件数を削減し、ライン稼働率の向上につなげているという。「1つの事象を改善するだけでも、700回のエラーを削減する効果がある」とのことだ。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

Wi-Fiルーター「Aterm」のふるさとはどんな場所? NECプラットフォームズ掛川事業所の歴史に触れる【前編】

Wi-Fiルーター「Aterm」のふるさとはどんな場所? NECプラットフォームズ掛川事業所の歴史に触れる【前編】

NECプラットフォームズは、NECグループの“もの作り”に関わる企業だ。静岡県掛川市にある同社の「掛川事業所」は、コンシューマー向けルーター「Aterm」のふるさとでもある。同社と掛川事業所の歴史について、簡単に紹介しよう。 NECプラットフォームズ、スタンダード設計のWi-Fi 6対応ホーム無線LANルーター

NECプラットフォームズ、スタンダード設計のWi-Fi 6対応ホーム無線LANルーター

NECプラットフォームズは、Wi-Fi 6接続に対応したホーム無線LANルーター「Aterm 3000D4AX」を発表した。 NECプラットフォームズ、AMD Embedded+採用の新マザーボード エッジAIデバイス向け

NECプラットフォームズ、AMD Embedded+採用の新マザーボード エッジAIデバイス向け

NECプラットフォームズが、AMD Embedded+アーキテクチャ採用のエッジAIデバイス向けマザーボードを開発した。 NECプラットフォームズ、Wi-Fi 7に対応したホーム無線LANルーター

NECプラットフォームズ、Wi-Fi 7に対応したホーム無線LANルーター

NECプラットフォームズは、最新のWi-Fi 7接続をサポートした無線LANルーター「Aterm 7200D8BE」を発表した。 NECプラットフォームズ、エッジ用途に向く小型ボックス型コントローラーの新モデル

NECプラットフォームズ、エッジ用途に向く小型ボックス型コントローラーの新モデル

NECプラットフォームズは、エッジコンピューティング向けとなる小型ボックス型コントローラーの新モデルを発表した。 NECが新アーキテクチャのVPN対応ルーター「UNIVERGE IX-Rシリーズ」を投入 第1弾は10GbE/1GbE対応の中規模モデル

NECが新アーキテクチャのVPN対応ルーター「UNIVERGE IX-Rシリーズ」を投入 第1弾は10GbE/1GbE対応の中規模モデル

NECが、汎用(はんよう)性の高いルーター「UNIVERGE IXシリーズ」の後継シリーズを市場に投入する。ハードウェア/ソフトウェアの両面を一新し、基本性能と静音性が高まったことが特徴で、第1弾は10GbE/1GbE対応の中規模拠点向けモデルとなる。