電動化とラージPFを両立する、マツダ新工場の「縦スイングと横スイング」:池田直渡「週刊モータージャーナル」(4/5 ページ)

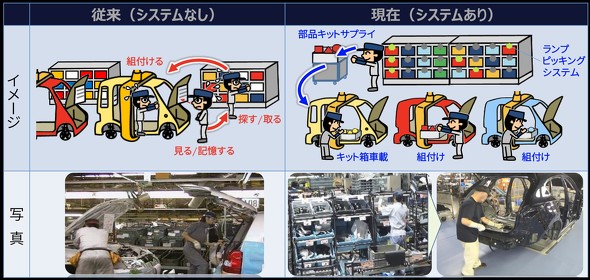

しかし混流生産をやろうとすると、2つ問題が発生する。1つは部品だ。流れ作業では基本的にラインの脇に部品棚を持ってきて、そこから部品をピックアップして組み付けるのだが、混流生産のように多車種を作ろうとすると、車種ごとに少しずつ違う膨大な部品をラインの脇に置くのは不可能だ。なので、部品庫で別途ピックアップ作業を行う。従来は組み付け作業者が車両と一緒に流れてくる伝票を見て記憶し、棚から部品をピックアップして組み付けを行っていたのだが、ここをプレアッセンブリー方式によって改良した。

あらかじめライン上の車両の仕様を示した伝票を記憶したシステムにより、部品棚に仕込まれたランプが点灯する。部品選別者(ピッカー)は、ランプが点灯した棚から部品をピックアップしたらボタンを押してランプを消し、ピックアップした部品を部品パレットに収める。1工程ごとにこうした部品パレットを作り、ラインを流れるシャシーと一緒に部品パレットをラインに乗せる。作業者は、部品の選別から解放されて、ただ組み付けに専念できるのでミスが起こりにくく、作業も早くなる。

もう1つの問題は、部品を組み付ける大型ジグ(部品固定具)のフレキシビリティである。例えばFFの場合、エンジンとトランスミッション、デファレンシャルギヤ(デフ)は、車両組み付け時にすでに一体になっている。

しかしFRの場合には、エンジンとトランスミッションこそ一体だが、デフはリヤに組み付けなければならないし、エンジンからデフへ動力を伝えるプロペラシャフトも組み付けなくてはならない。これを車両の下で保持する台車は同じものを使えない。

マツダはこの台車を無人搬送車(AGV)に置き換えた。それも前後をそれぞれ別の2台のAGVに担わせ、電子制御でそれぞれを、シャシーの最適位置に保持させるのである。こうすることでホイールベースが異なるクルマでもそれぞれに最適な位置で部品を保持できる。例えば4気筒縦置きのロードスターと、6気筒縦置きの次期CX-8では、シャシーの基準点に対してエンジンの位置もデフの位置も違う。つまりは車両サイズの大小、ホイールベースの長短にかかわらず同じAGVを利用でき、車種が変わるたびに組立ラインのセットアップが必要ない。

関連記事

マツダ初の「MX-30 EV」 姿を現したフルスペックのGVC

マツダ初の「MX-30 EV」 姿を現したフルスペックのGVC

マツダMX-30にEVモデルが追加された。これがいろんな意味で非常に面白いクルマだったので考察してみたい。「これこそがマツダのEVへの回答」と受け止める向きもいるかもしれないが、それは半分だけ正解で半分は不正解だ。 ラージの遅れは「7世代の技術を現行世代に入れる。もうそれをするしかない」 藤原副社長インタビュー(3)

ラージの遅れは「7世代の技術を現行世代に入れる。もうそれをするしかない」 藤原副社長インタビュー(3)

マツダの戦略が分岐点にさしかかっている。第2四半期決算の厳しい数字。第7世代の話題の中心でもあるラージプラットフォームの延期。今マツダに何が起きていて、それをマツダがどう捉え、どう対応していくつもりなのか? その全てを知る藤原清志副社長がマツダの今を語る。そのインタビューを可能な限りノーカット、かつ連続でお届けしよう。 明らかにされたマツダのEV計画

明らかにされたマツダのEV計画

ここ数年マツダは内燃機関の重要性を訴えており、SKYACTIV-Xを筆頭とする技術革新を進めてきた。中にはそれをして「マツダはEVに否定的」と捉える層もあるが、実はそうではない。EVの必要性や、今後EVが増えていくということを、マツダは一切否定をしていないのだ。 世界が知らない“最強トヨタ”の秘密 友山副社長に聞く生産性改革

世界が知らない“最強トヨタ”の秘密 友山副社長に聞く生産性改革

トヨタがレース活動を通じて働き方改革を推進する理由。トヨタGRカンパニーのプレジデントである友山茂樹副社長へのインタビュー取材によって、なぜそんな大胆な改革が可能なのかを究明した。 現場から見たトヨタ生産方式 トヨタ副社長インタビュー(1)

現場から見たトヨタ生産方式 トヨタ副社長インタビュー(1)

トヨタ生産方式は、世界のビジネスに多大な影響を与えた生産メソッドだ。トヨタ生産方式の重要な原点の1つに「にんべん」の付いた自働化とカイゼンがある。ロボット時代の自働化とカイゼンとは果たしてどんなものなのか?

Copyright © ITmedia, Inc. All Rights Reserved.

Special

PR注目記事ランキング