「2025年の崖」発表から7年 製造業はDXの歩みをどこまで進めたのか

2018年、経済産業省「DXレポート」に登場した「2025年の崖」という言葉を覚えていますか? レポートでは、日本企業が市場で勝ち抜いていくためにはDXが急務であることを指摘しています。

老朽化やブラックボックス化が進み、脆弱(ぜいじゃく)性が高まるレガシーシステム、加速する人口減少により深刻さを増す労働力不足、人材不足にともなう事業継承問題の悪化……。それら経営面や技術面、人材面などの課題へのDXが遅れた場合、2025年以降、年間で最大12兆円の経済損失が生じる可能性が言及されています。

発表時にはその衝撃的な数字から瞬く間に産業界に浸透していきました。しかしあれから7年が経過した現在、IMD(International Institute for Management Development)「世界競争力ランキング2024」では、中国や韓国が軒並み順位を上げた一方で、日本は38位と3年連続で過去最低を更新してしまいました。

このような客観的な評価や数値が経済メディアでも注目されるため、日本の将来にむけた焦りや、厳しい意見が多く聞かれます。しかし、私が日々、製造業のお客さまと接する中で、レガシーシステムの刷新や業務のデジタル化を本気で加速させたいといった、企業意識の大きな変化も感じています。

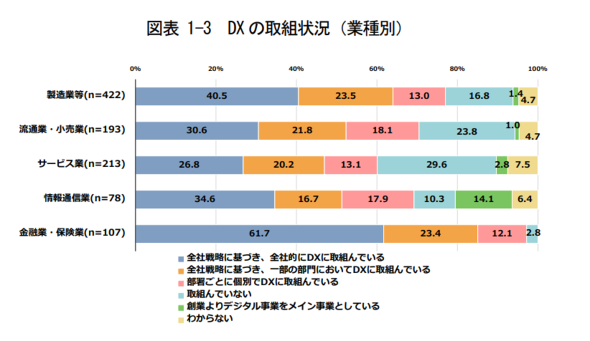

そして実際に日本企業全体でDXへの取り組みは年々進んでいます。情報処理推進機構(IPA)「DX動向2024」(PDF)によると、部署や部門単位での取り組みを含めると2023年度は73.7%がDXに取り組んでいるとされています。中でも製造業は77.0%が取り組んでおり、金融業・保険業(97.2%)に次ぐ結果です。

しかし従業員規模別でみると、DXの取り組み度合いには差があります。「1001人以上」は96.6%、「301〜1000人」は85.9%、「101〜300人」は78.8%なのに対し、「100人以下」では44.7%という結果で、従業員規模が小さいほど取り組みが進んでいないことが分かります。

DXが加速しているといっても、国内の9割が中小企業である前提を考えると、日本の主要産業である製造業においてもまだまだ課題が残っているといえます。

DXへの資金や人材不足、経営層の考え方やDX人材不足、旧態依然とした取引先とのやり取りなどさまざまな要因が障壁となっているのかもしれません。しかし、人口の減少に伴う労働力の低下に歯止めがかからず、DXはもう待ったなしです。そんな中でさえも「崖」の前で足踏みし、頭を抱えている製造業は少なくありません。

一歩先をゆく欧米の製造業DX 日本企業と何が違うのか?

そんな日本企業と、DXに真剣に取り組んできた海外企業とはDX格差が著しく広がっています。DXを推進する米企業の割合は2022年度の時点で77.9%。8割に近く、その1年後に7割を超えたばかりの日本企業との差が縮む気配はあまり見えません(参照:IPA「DX動向2024」PDF)。グローバル企業との商取引で求められるのは常にデジタルデータを「正」とする商談です。

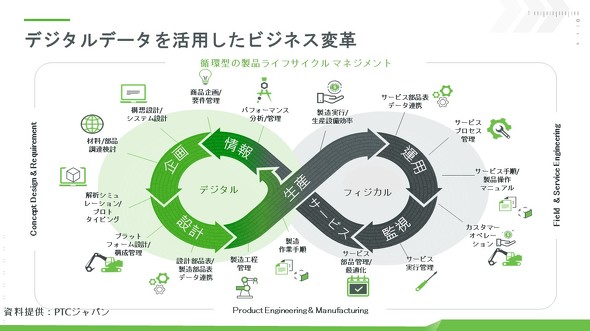

海外製造企業のDXでは、上流工程にあたる設計・開発から、中間工程である組み立て製造、生産を経てアフターサービスの下流工程までをデジタルデータで連携させたデジタルスレッドの構築を目指します。設計業務の効率を向上させるために3DCADシステムによる3Dデータ設計を行い、完成した設計情報データを製品ライフサイクル管理(PLM)で管理します。

管理されたデータは、IoTプラットフォームを通して、リアルタイムに工場現場で情報の可視化に役立てたり、ARデータを活用して、保守や修理、カタログといったアフターサービスでも利用したりしています。アフターサービスで収集した「お客さまの声」は、その後上流工程へ渡され、開発や設計への反映を検討していきます。

こうした「組織を横断したプロセスのデジタル化」において、米国では33.6%の企業が「すでに十分な成果が出ている」と回答。対して日本企業のそれはわずか9.6%と、3分の1以下の数値にとどまっているのが現状です(参照:IPA「DX動向2024」PDF)。

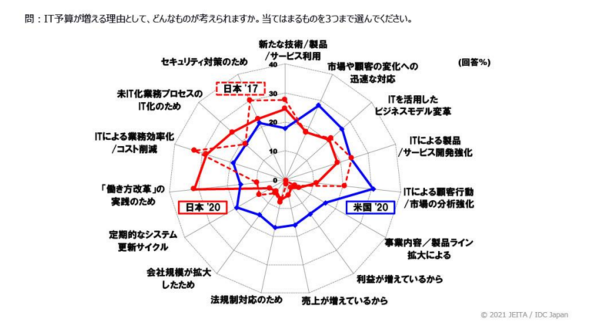

また、DX推進によって成し遂げたい目的設定にも、日米間にずいぶんと違いがあります。製造業に限ったデータではないですが、2021年の調査(PDF)によると、日本はDXを業務の省力化、効率化などの改善目的として捉える一方で、米国は顧客や市場動向の分析と理解の促進、企業の収益向上につながる成長戦略として位置付けています。

日本企業のDX推進を阻む人材不足 根深い問題をどう解決する

では、日本の製造業はどうでしょうか。1990年代、日本の大企業は製品開発の複数の工程を同時進行で進める最先端の開発手法(コンカレントエンジニアリング)を実現しました。しかし現在、特に設計開発プロセスを支えている技術系ITシステムは、サポート期間が終了したものをもう何年も更新せずに騙し騙し使っているような状態もあります。

企業競争力を高める革新的な製品づくりを支えるはずのCAD/PLMシステム(製品の企画から廃棄までのライフサイクル全体を管理するシステム)が、すっかり老朽化していることになります。システムという抜本的な対策を何十年も先延ばしにしてきた結果、社内の仕事のペースが世の中の変化のペースにすっかり追い越され、日本企業の世界競争力は低迷してしまったように思います。

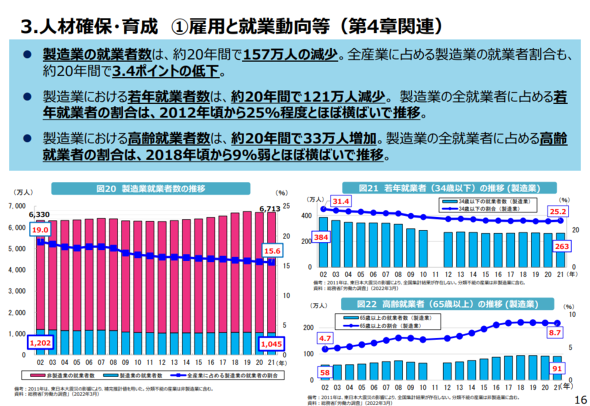

こうした状況に陥っている大きな要因として、DX人材不足が指摘されています。特に製造業では高齢化という社会課題により、若手人材の不足や技能継承といった問題が顕在化しています。ものづくりに従事する若年層は減少の一途をたどっており、過去20年で34歳以下の若年労働者が約120万人減少したそうです。

こうして「2025年の崖」に危機感を覚えた製造業のDX推進メンバーは、この老朽化したCAD/PLMシステムをモノづくりの基幹システムと位置付けられる最新の「エンタープライズPLMシステム」に刷新しようと、限られた予算の中で尽力しています。エンタープライズPLMシステムは、CADデータをはじめ、製造にかかわる情報を一元管理し、開発・製造・物流・販売・保守など、製品ライフサイクルそれぞれの工程に適した正確なデータを提供します。

ところが、中には「経営層からの理解が得られない」「DXに対する価値観が異なる社員に反発される」といった状況でなかなかはかどらない実態も垣間見られます。人手不足は、競争力の低下や従業員負担の増加、顧客満足度の低下といった悪影響を会社に及ぼします。DXは限られた労働力で業務を遂行するために不可欠です。そのポイントとしては、作業の自動化・現場作業の可視化・市場分析やバックオフィスのICT化・ノウハウのデータベース化などが挙げられます。

経済産業省の「ものづくり白書」(PDF)では「2025年の崖」の問題解決につながる中小企業のDX事例が参照できます。その中から、組織を横断したプロセスのデジタル化で生産改革を実現したという機器メーカーの事例を紹介します。

同社は、複合加工機の工作機械メーカーで、欧州を中心とした輸出比率は7割超となっていました。同社は市場ニーズに素早く応えるべく、受注から出荷の期間を従来の約5カ月半から1カ月半と大幅に短縮することを目指していたそうです。

そのため、製品の製造から完成まで25日だった生産リードタイムを15日まで短縮。生産を担う新工場では、自動搬送装置の導入や各ユニット状態、組立スケジュールなど管理するソフトウェアを自社開発し、配膳→組付け→出庫・保管などの流れを自動化し、システム化していくことで、さらなるライフサイクルの効率化を実現しました。

受注、設計、調達、在庫などのバリューチェーン全体のヒト、モノ、情報の流れを変えて、細かいすり合わせ生産からユニット生産に転換するという抜本的な改革の結果といえそうです。この難易度の高い改善は、事業目的や価値観を全社員で共有するという開発姿勢の基に実現された成功例だと考えられます。

同社は自社でソフトウェアを開発していますが、システムは製造業にとって非常に重要です。レガシーシステムは外部からのサイバー攻撃の対象になりやすく、実際、2000年初頭の古いアーキテクチャーの設計情報管理システムは、ランサムウェアの攻撃に弱いことが判明しています。このままでは悪意をもった第三者が不正にアクセスして、会社の大事な設計データを持ち出してしまうリスクが高まるばかりです。

企業の中には、身近に頼れる熟練者がいなくなり、技術力に不安を抱えつつも自力で頑張っている若手技術者も少なくありません。そんな中で、熟練者のノウハウが詰まった製品データを、設計・製造・サービスといったライフサイクル全体で一元管理するPLMシステムは、労働力不足を支える重要なエンタープライズシステムになるでしょう。

昨今の潮流として、こうしたソリューションはクラウド環境で利用するSaaS化が進んでいます。実際、ある大手企業はオンプレミスからクラウド環境に移行したことで、PLMのパフォーマンスが30%向上しました。システムのアップデートやバージョンアップも自動で実行されるので、これまでシステム管理者が苦労していた手作業での煩雑な運用管理からも解放されるでしょう。

「AIに設計させる」時代となったことにも注目してみたいと思います。例えば、AI機能付きCADシステムを活用すると、熟練者ですら思いつかなかった最適な解析結果を瞬時にはじき出してくれます。AIの力を借りて部品の形状を設計したら、部品の重量を最大50%削減でき、設計時間も20%短縮を達成したCAD事例があります。

AIは技術者にとって “頼れる相棒” なのです。また、最近のDXソリューションはサブスク型が普及しているので、本格導入する前に期間限定で小規模に導入し、DXの価値を低リスクでリーズナブルに試用できるのもありがたい話です。

製造業DXを実現する3つのキーワード

以上、製造業の取り巻く環境、設計開発における課題感、DXソリューションや事例について伝えてきました。自分の会社に当てはめてみると、具体的なイメージが湧くでしょうか。職場の改善活動の積み重ねも大切ですが、DX推進は会社全体で取り組むビジネス変革だと言われます。実際、本当に自分たちでできるのだろうかと悩んでいるDX推進メンバーは多いと聞きます。

あらためてDXレポートを振り返ってみましょう。このレポートは、単に「崖」の問題だけを取り上げているレポートではありません。DXレポートには続編があり、定期的に改訂を繰り返しています。特に、最新版「DXレポート2.2」(PDF)に注目してください。DXの推進について、より具体的な方向性やアクションが提示されています。特に以下の3点が重要となってくるかと思います。

- デジタルを、省力化や効率化ではなく「収益向上」を目的とする

- DX推進にあたって、経営者はビジョンや戦略だけではなく「行動指針」も示す

- 同じ価値観を持つ「同志を集め」、互いに変革を推進する新たな関係を構築する

当社ではDX推進の成功要因として「収益向上」「行動指針」「同志集め」に注目してきました。そして、具体的にどのような手法で臨めば良いのか、この7年間の中で多くのグローバル企業らとディスカッションを重ねてきました。

例えば、老朽化したCAD/PLMシステムを刷新する場合、単に業務の省力化や効率化ではなく「収益向上」を目的とした企業はDX推進の成功率が高い――といった結果が出ており、このことから「DXは経営的な価値とテクノロジーの機能とのベストミックスで構想される」と考えています。

上記に基づいた、具体的な考え方を紹介します。成果を出すポイントは、DXを実現するための戦略や計画をまとめた枠組み、その推進の度合いを評価・査定する手法(バリューアセスメント)の取り組みです。

まず、設計開発、製造、メンテナンスのライフサイクルの中で、新規に取り入れたい、または改善につながる施策や取り組みを提示し、それらに関連する経営指標(KPI)を明確にします。そして、それぞれの取り組みを実践するうえで、妨げとなる業務上の課題とも照らし合わせ、体系化したDXのベストプラクティスを読み解きます。それをベースに、自社のDXを推進するソリューションを見定め、体験を踏まえてその技術や性能の投資対効果(ROI)を測定していきます。

こうした「DXバリューアセスメント(VA)」と呼ばれる一連の評価手順が具体的な「行動指針」へと導いてくれる有効な手段となります。また、DXの推進度合いをより客観的に評価・査定するためには、他社と比較することも重要です。VAを実施する際は、同じ価値観をもった「同志を集め」が必要ですが、当社でも、多人数型のビジネスワークショップを企画し、ユーザーとベンダーがお互いに変革を推進する新たな関係の構築に取り組んでいます。

7年前の「2025年の崖」問題の警鐘を踏まえ、各社が少しずつでもDXに取り組んできたからこそ、その「崖」の攻略法はより具体的になってきています。もちろん、各企業のビジネス戦略によって「崖」の難易度や重要度は異なるものの、最先端のテクノロジーとデジタルデータの活用こそが、DXの成功要因となっているのは間違いないと言えるでしょう。「収益向上」「行動指針」「同志集め」をキーワードに推進していくことが求められます。

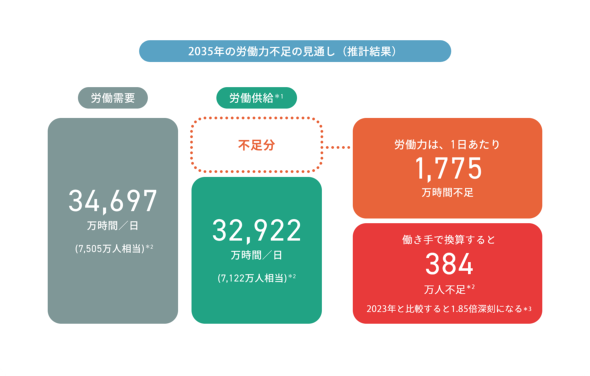

さらに10年もすれば、1日当たり1775万時間の労働力が不足する(2023年の労働力不足より1.85倍)との予測もあります。

この崖の底がますます見えなくなる前に、多くの日本の製造企業が、世界競争力のあるビジネス変革を加速していくことを望みます。

著者紹介:神谷知信(かみやとものぶ)

PTC ジャパン株式会社 社長執行役員。2023年11月にPTC ジャパンの社長執行役員に就任。PTC ジャパンの営業部門、技術部門、コンサルティング、サポート等、全部門を統括し、さらなる包括的な事業拡大、パートナー各社との連携強化を図る。

PTC ジャパン社長就任前には、2014 年に入社したアドビ株式会社にて、デジタルメディア事業統括本部の製品及び販売戦略を含む事業全体を率いて、同社及び業界のサブスクリプション、クラウドへの事業転換を牽引。その後、2021年より、同社の代表取締役社長を務め、日本法人全てのビジネスと組織を統括。多数の企業、自治体や教育機関のデジタルトランスフォーメーション(DX)を支援してきた。

アドビ株式会社以前は、ボッシュ株式会社、日本AMD株式会社やデル・テクノロジーズ株式会社など複数の大手外資系企業にて、日本をはじめアジアやグローバル事業を統括してきた。

関連記事

中国産AI「DeepSeek」をめぐる4つの疑問 GPT-4oの20分の1の開発コストは真実か?

中国産AI「DeepSeek」をめぐる4つの疑問 GPT-4oの20分の1の開発コストは真実か?

中国の振興AI「DeepSeek」が話題になっている。OpenAIの「GPT-4o」の開発コストを大幅に下回っているなどのうわさも飛び交っているが、実際はどうなのか? 有力AI企業が東京に拠点を設けるワケ 「日本は機械学習パラダイス」

有力AI企業が東京に拠点を設けるワケ 「日本は機械学習パラダイス」

OpenAIやsakana.aiなど、東京に拠点を設ける有力AI企業が増えている。著名AI研究者も「日本は機械学習パラダイス」と絶賛するほどだ。なぜ東京なのか、4つの理由がありそうだ。 マイクロソフト、アマゾンも熱視線 人型ロボット市場、生成AIで加速

マイクロソフト、アマゾンも熱視線 人型ロボット市場、生成AIで加速

生成AIの進化を受けて、製造業界に人型ロボットの波が来ている。マイクロソフトやアマゾン、OpenAIなども熱視線を送る。現状を見てみよう。 AIは2024年、産業界をどう変える 4つの重要な視点

AIは2024年、産業界をどう変える 4つの重要な視点

AIにおける技術革新は、もはや予測できない。本記事では、AI業界の動向を追っている筆者が、AIが2024年に産業界をどう変えるのか?というテーマを4つの重要な視点から分析していく。

Copyright © ITmedia, Inc. All Rights Reserved.

Special

PR注目記事ランキング