大手の生産管理システムは、なぜハマらなかった? 中小製造業が仲間と作った「現場発システム」で売上3倍を実現(3/4 ページ)

中小製造業の広島メタルワークは5年で売り上げを3倍に伸ばした。同社は過去に大手メーカーのシステム導入で失敗した経験もある。どのようにして売り上げを伸ばすことに成功したのか?

TEDで変わり始めた製造現場

広島メタルワークは2017年にTEDを導入した。同社もTEDの開発に関わったわけだが、サービス設計において2つの点を重視していたと話す。1つ目は当時としては珍しかったクラウド型であることだ。

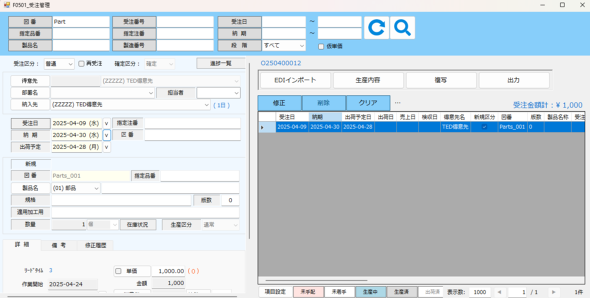

クラウドに情報がアップロードされることで、現場と本社とで情報が即座に共有されるようになった。その結果、前田氏が出張先から進捗状況を確認したり、顧客からの問い合わせに対してもわざわざ現場に確認せずとも、TEDを見てスムーズに回答したりできるようになった。

もう1つは、端末100台までなら料金が増えない定額制にしたことだ。以前導入していた生産管理システムは端末を増やそうとするとその分課金される費用形態だったが、TEDではその点が解消された。費用面について、プロフェクトの内山氏は以下のように説明する。

「かつて自分たちも、端末を1人1台持たせたくても価格が高いために導入を断念した経験があります。TEDの導入企業に同じ思いをしてほしくないと考え、台数ごとに課金する料金形態を取りませんでした」と話す。

端末が各人の手元にあれば、入力のための移動も待ち時間もなくなり、進捗はその場で記録される。データのブレが減り、「本来やりたかった生産管理」に近付ける。

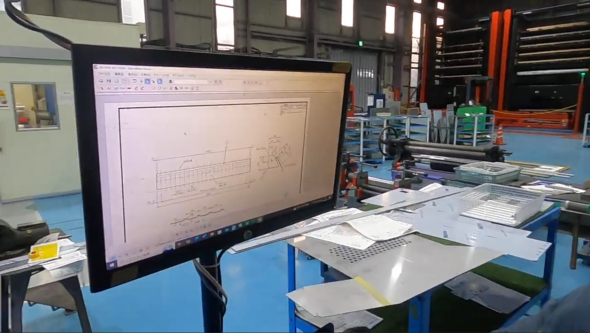

また、図面の問題も解消された。手元で図面が見られるのはもちろん、3Dで確認できたり、画面を拡大して詳細を把握したりもできるようになったため、設計管理者の元に「聞きに行く」必要がなくなったのだ。

加えて、図面の読み間違いも減少した。紙で図面を管理していた当時、高齢化が進む現場では「6が0に見える」「9が0に見える」といった誤読も課題だったが、拡大表示によって防止できるようになった。不良率は97.0%削減、労働時間は15.9%短縮を実現した。

現場の生産性向上によって、副次的に労働状況も改善された。週40時間労働が守られ、有休消化も進んだ。ブラックな体質が自然に改善されていったという。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

倒産寸前なのに年収100万円アップ 売上38億円のV字回復を実現した、山梨のプリント企業の「決断と狙い」

倒産寸前なのに年収100万円アップ 売上38億円のV字回復を実現した、山梨のプリント企業の「決断と狙い」

Tシャツなどのオリジナルプリントグッズの製作を展開するフォーカスは2020年のコロナ禍、倒産の危機に陥った。しかし現在はV字回復を果たし、売り上げは約38億円に上る。この5年間、どのような戦いがあったのか? ローソンの車中泊は、単なる「場所貸し」ではない 見落とされがちな体験価値とは

ローソンの車中泊は、単なる「場所貸し」ではない 見落とされがちな体験価値とは

ローソンが実施している「車中泊」サービス、これは単なる「空いている場所を貸す」というビジネスにはとどまらない価値がある。利用者はどのような「価値」を見いだしているのか。 年商54億円企業を「突然」継いだ兄弟 役員・社員が辞めていく中でも改革を続けたワケ

年商54億円企業を「突然」継いだ兄弟 役員・社員が辞めていく中でも改革を続けたワケ

2023年12月、不動産会社のハタスで衝撃的な事業承継が行われた。当時、20代前半の兄弟が年商54億円の会社を突然継ぐことになったのだ。自分たちなりに改革を進める中で、役員や社員の退職も起こった。それでも改革を続けた2人の経営論を取材した。 なか卯の「床に置かれた食器」問題 企業の沈黙が呼ぶ“将来の波紋”

なか卯の「床に置かれた食器」問題 企業の沈黙が呼ぶ“将来の波紋”

10月下旬、なか卯での「床に置かれた食器」の写真がSNSで拡散された。その後のなか卯の対応が適切だったようには感じない。では、どのような対応が求められるのか? 「落とし物DX」で売上15億円 競合だったJR東日本も導入した「find」はどんなサービスなのか

「落とし物DX」で売上15億円 競合だったJR東日本も導入した「find」はどんなサービスなのか

落とし物は誰にとっても身近なトラブルだが、その回収はアナログで非効率なままだった。そんな市場を15億円規模に成長させた「find」とはどんなサービスなのかというと……。