ニュース

ノジマ傘下入りが決まった「VAIO」の物作りはどうなる? 安曇野の本社工場を見学して分かったこと(4/6 ページ)

2025年1月からノジマグループに参画することが決まったVAIO。ノジマの傘下に入ることで、VAIOの“物作り”はどうなるのだろうか。ノジマグループ入りが発表された直後のVAIO本社を訪れ、工場を見学した感想を交えて考察する。

完成後検査とソフトウェアのインストール/梱包

組み立て工程が終わると、完成後検査とソフトウェアのインストールが行われる。

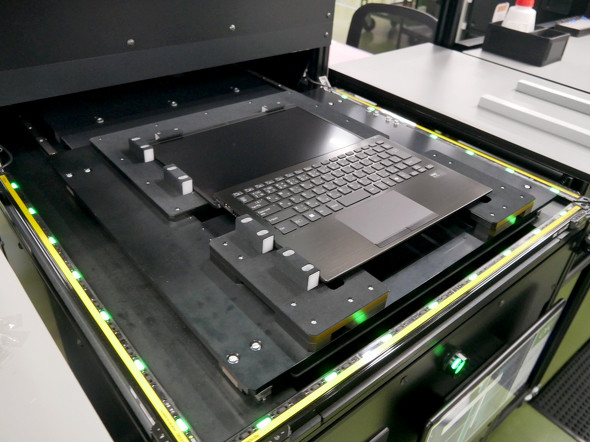

完成後検査の工程では、まず「マイク」「カメラ」「スピーカー」の検査を自動で行う。VAIO SX14-Rはマイクを3個に増やしており、PCの背面側から入力した音声にもノイズキャンセリングを適用できるが、それが問題なく動くかどうかもチェックする

本体に処理負荷をかける検査。ここでは発熱状況やバッテリーの放充電などを検査を実施した上で、そのままプリインストールのOS(Windows)やアプリのインストールまで実施する。完了までには約2時間かかるという

新しい最終チェック工程「FCC」

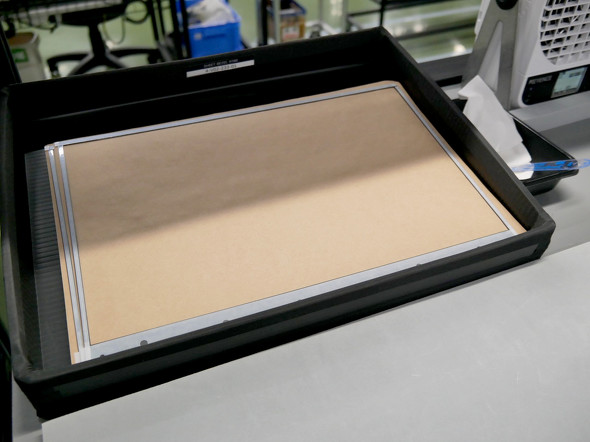

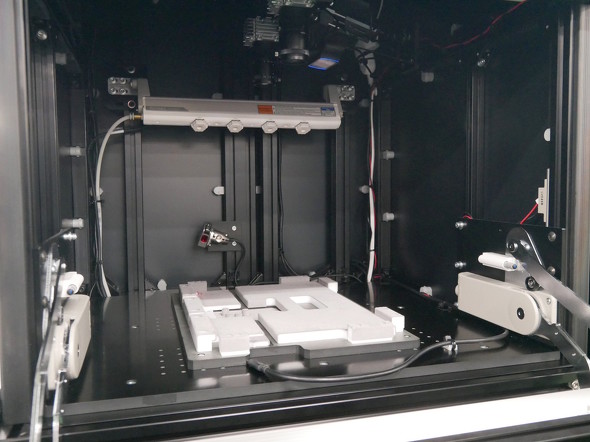

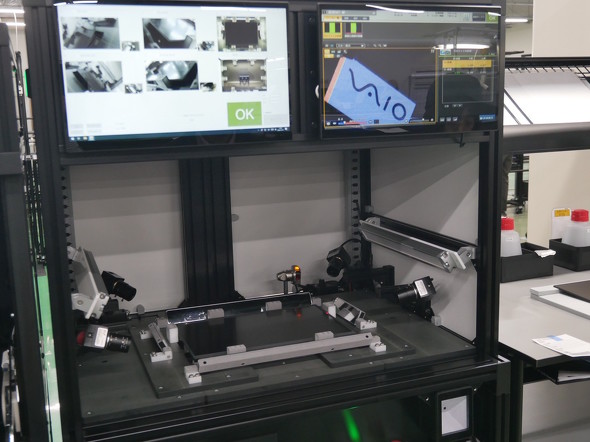

これは本体の外観をカメラで自動チェックする工程

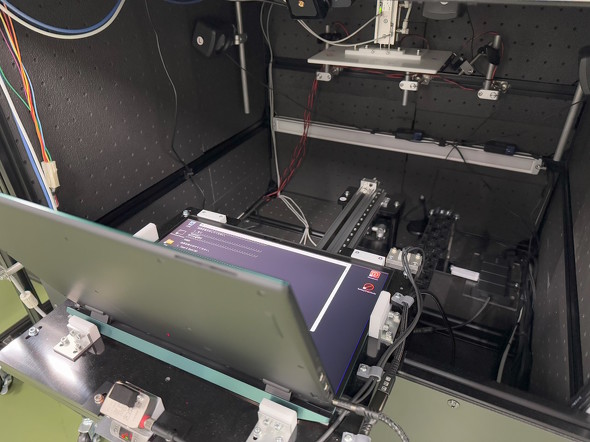

FCCの最終工程は「重量チェック」だ。重量によって部品が正しく搭載されているのかをチェックするのだという。VAIO SX14-Rの重量は、公称の最軽量構成で約999gとなっているが、この個体は「995g」で完成している

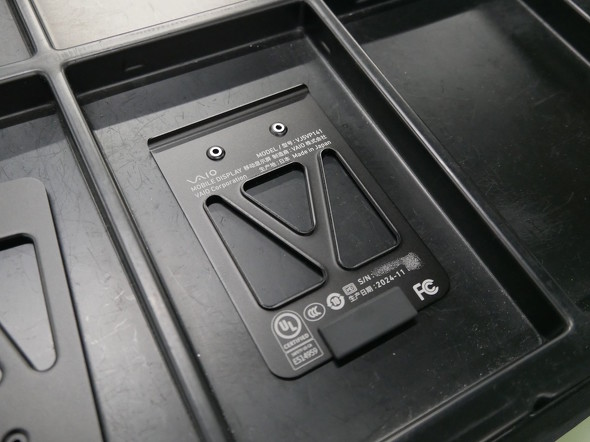

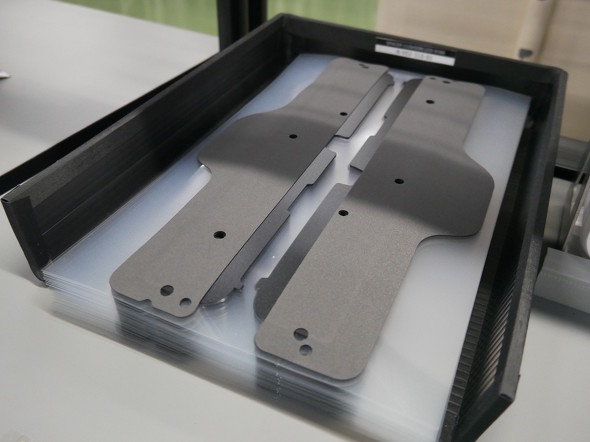

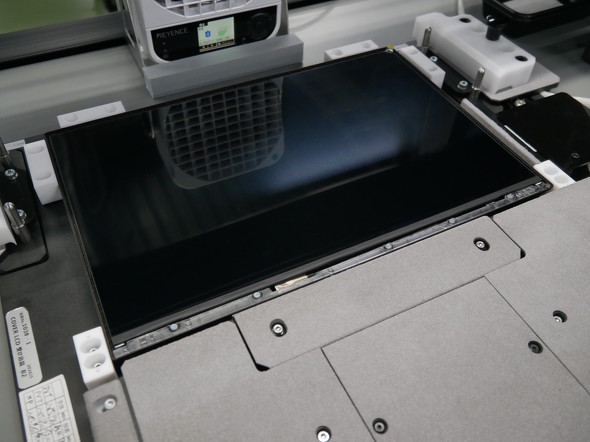

「VAIO Vision+」の組み立て工程も紹介

今回は、VAIO Vision+の組み立て工程も見学できたので合わせて紹介する。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

Core Ultra(シリーズ1)を搭載した「VAIO SX14-R」「VAIO Pro PK-R」が11月8日登場 最軽量構成は1kg切りで新色も用意

Core Ultra(シリーズ1)を搭載した「VAIO SX14-R」「VAIO Pro PK-R」が11月8日登場 最軽量構成は1kg切りで新色も用意

VAIOがCore Ultraプロセッサ(シリーズ1)を搭載する14型モバイルノートPCのフラグシップモデルを投入する。NPUを搭載することでWeb会議などをより快適にこなせることが特徴だ。 10年間“卒業”できなかったVAIOがノジマ傘下に入る理由

10年間“卒業”できなかったVAIOがノジマ傘下に入る理由

VAIOがノジマに買収される――PC業界で大きな話題になっている。ソニーからスピンオフしたPCメーカーはなぜ、家電量販店のグループ企業になるのだろうか。その理由を解説していく。 ノジマが約112億円でVAIOを子会社化 2025年1月6日付で(予定)

ノジマが約112億円でVAIOを子会社化 2025年1月6日付で(予定)

家電量販店のノジマが、VAIOを買収することになった。日本産業パートナーズ(JIP)傘下の持ち株会社を買収した上で、JIP傘下のファンドからもVAIO株式を取得することで約93%の株式を保有することになる。 「VAIO Vision+ 14」は異次元の軽さだった! VAIO入魂の新型モバイルディスプレイを試す

「VAIO Vision+ 14」は異次元の軽さだった! VAIO入魂の新型モバイルディスプレイを試す

モバイルディスプレイの普及が進んでいるが、ついにVAIOからも初の製品が登場した。公称重量約325gの意欲作「VAIO Vision+ 14」を細かく見ていこう。 「100万人に喜んでもらえるVAIO」に挑戦しよう! VAIOを触ったことがないのに社長になった山野氏のこだわり

「100万人に喜んでもらえるVAIO」に挑戦しよう! VAIOを触ったことがないのに社長になった山野氏のこだわり

コロナの5類感染症変更など、世の中の環境、経済状況や社会情勢が激変する昨今。急激な円安に伴う物価の上昇が続く中で、IT企業はどのような手を打っていくのだろうか。大河原克行氏によるインタビュー連載の第5回はVAIOだ。