「一貫荷姿」を疑え

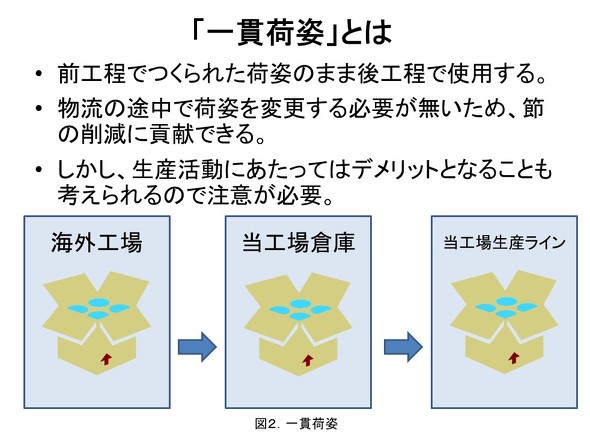

皆さまは「一貫荷姿」という言葉は初めてお聞きになるのではないだろうか。一貫荷姿とは、前工程で作られた状態のまま変更なく、最終工程まで運ばれる荷姿のことを指す。

長距離輸送を伴う物流でよく採用される、物流効率化のための発想である。この考え方を工場で当てはめると、協力サプライヤーの生産工程で作られた荷姿を途中で変更することなく自社の生産工程まで運んでくることになる。すると、物流の観点で見れば極めて望ましい「節なし物流」を実現できるのである。

協力サプライヤーは自社の物流コスト、すなわち皆さまの会社の工場まで輸送するコストを考えると、容器にできるだけ多くの数量の部品を入れたいと考える。可能であれば容器を大型化し、可能な限り多くの数を入れたいとも考えるだろう。結果的に協力サプライヤーの物流コストが下がり、工場の調達コストが改善されることにもつながる。

一方で、この荷姿を受け取ったユーザーの生産ラインは取り出しにくさや大型容器使用に伴う歩行発生で生産性に悪影響が生じる。では、ユーザーの生産ライン起点の発想で一貫荷姿を作ったらどうなるだろうか。

すると、恐らくは容器の中がスカスカの、極めて充填(じゅうてん)率が低い荷姿になることだろう。これでは輸送効率を低下させ、物流コスト上昇につながることが目に見えている。ということで、多くの会社ではサプライヤー側とユーザー側のニーズの折衷案でできた一貫荷姿を採用している。ユーザーの生産ラインでもそこそこの使いやすさ、輸送においてもまあまあの積載効率となる荷姿である。

これは、お互いロスを抱えたままの中途半端な荷姿である。もし、とことん物流改善するのであれば、このような中途半端な荷姿は作るべきではない。輸送には輸送に適した充填率重視の荷姿を、生産ラインには取り出しやすさを考慮した荷姿を作るべきである。

つまり一貫荷姿という発想は一度疑ってみる必要がありそうだ。

【総力特集】「企業誘致〜未来の商機は地方にあり〜」実施中

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

「配送部門に無理を強いれば大丈夫」は通用しない――物流2024年問題、まずやるべきこと

「配送部門に無理を強いれば大丈夫」は通用しない――物流2024年問題、まずやるべきこと

物流業界における「2024年問題」はすぐそこまで迫っている。この問題を克服するためには物流業の生産性向上以外の道はない。ロジスティクス・コンサルタントの仙石惠一が、運送業はもちろん、間接的に物流に携わる読者に向けて基本からノウハウを解説する。 「段ボールに傷が」ムダな返品、どうなくす? 日本人の美意識とAIの挑戦

「段ボールに傷が」ムダな返品、どうなくす? 日本人の美意識とAIの挑戦

商品自体に問題はなくても、外箱の梱包段ボールに擦り傷があるだけで全て返品・廃棄される――こうした無駄をなくそうと、飲料大手のサントリーと富士通がAIを用いた物流DXに挑んでいる。 「経験則」からAI活用へ オイシックス・ラ・大地の“攻めのサステナブル”

「経験則」からAI活用へ オイシックス・ラ・大地の“攻めのサステナブル”

ミールキットのサブスクリプション販売などで知られるオイシックス・ラ・大地。持続的な成長とフードロス削減を両立させるには、デジタル文脈での組織力強化が不可欠だった。 物流初心者でもできる、現場で改善すべき「宝の山」の見つけ方

物流初心者でもできる、現場で改善すべき「宝の山」の見つけ方

物流はよく「宝の山」だといわれる。まだまだ改善が進んでおらず「改善という宝」が埋もれているからだ。その見つけ方とは。 首都圏で急増中のコスモス薬品 物価高を味方にした戦い方とは?

首都圏で急増中のコスモス薬品 物価高を味方にした戦い方とは?

九州を地盤とする大手ドラッグストア「コスモス薬品」。九州でトップシェアとなった後は、店勢圏を東に向けて拡大し、今まさに関東攻略作戦を進行中だ。コスモスを躍進には、物価高を味方にした戦い方がある。