海外工場の物流コストは「設計」で決まる 失敗を防ぐ“物流評価シート”活用法:仙石惠一の物流改革論

本連載では、海外物流アウトソースで失敗しないための実践的なポイントを解説してきた。前回に続き今回は、海外工場の物流を「数字と事実」で評価するためのツール――「物流評価シート」に焦点を当て、その具体的な使い方を紹介する。

【注目】ITmedia デジタル戦略EXPO 2026冬 開催決定!

「全社員AIワーカー化」を通じた業務効率化と生産性向上の取り組み

【開催期間】2026年1月27日(火)〜2月25日(水)

【視聴】無料

【視聴方法】こちらより事前登録

【概要】クレディセゾンでは2019年より内製開発を武器としたDXを推進してきました。本年度からは「CSAX戦略」を掲げて全社員にChatGPT Enterpriseを配布。「全事業部、全社員の業務を、AIを前提に再設計」し、2019年からの累計で300万時間の業務削減を目指します。本セッションではCSAX戦略の全容と、パイロットプロジェクトで得られたROIや成果についてお話しします。

連載:仙石惠一の物流改革論

物流業界における「2024年問題」が顕在化している。この問題を克服するためには物流業の生産性向上以外の道はない。ロジスティクス・コンサルタントの仙石惠一が、運送業はもちろん、間接的に物流に携わる読者に向けて基本からノウハウを解説する。

海外工場の立ち上げ後、想定以上に物流費がかさみ、「こんなはずではなかった」と頭を抱える日本企業は少なくない。

その原因の多くは、物流そのものではなく「最初の設計」と「評価の仕組み」にある。

日本企業が海外に進出する際、物流業務をアウトソース(外注化)するケースは一般的だ。しかし、委託先を選ぶだけでは不十分で、その後の運用をどう評価・管理するかを誤ると、ムダなコストは半永久的に垂れ流されてしまう。

本連載では、海外物流アウトソースで失敗しないための実践的なポイントを解説してきた。前回に続き今回は、海外工場の物流を「数字と事実」で評価するためのツール――「物流評価シート」に焦点を当て、その具体的な使い方を紹介する。

物流コストの8割は最初に決まる 海外工場「物流設計」をどう評価するか

海外で工場を建設する際には、オペレーションが始まって以降、経費として日々発生する物流費が極力少なくなるように物流設計をする必要がある。物流は最初が肝心。設定を誤るとずっと余分なコストが発生し続けるからだ。物流コストは設計時にその多くが決定してしまうことを認識しておこう。

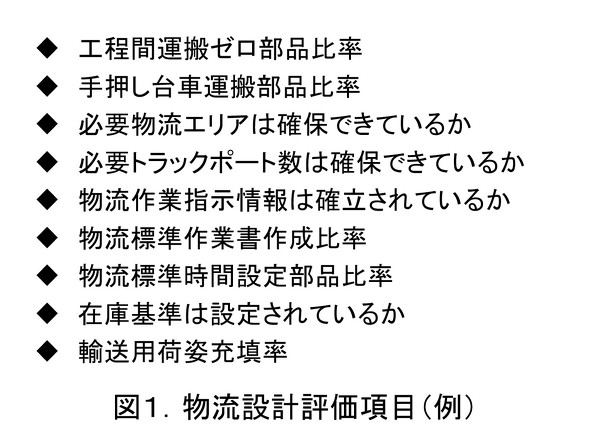

そのためこの評価シート(図1)は、工場の物流設計の出来栄えを評価するシートという位置付けになる。物流設計のポイントは「物流を発生させない」「物流が発生してもそれが極小化されている」――の2点だ。そこで次のような評価項目を入れることが求められる。2つほど例を挙げておこう。

(1)工程間運搬ゼロ部品比率

工場内での運搬はムダである。極力ゼロに近付けるべきだ。この項目の趣旨として「工程間で運搬しなければならない部品をゼロにする」ために設定するものである。運搬の発生は固定観念に過ぎない。工程間を直結することで運搬をなくせる可能性がある。一方で、工程間で運搬があることが前提の場合は、物流費が延々と発生し続けるので注意が必要だ。

(2)手押し台車運搬部品比率

工程間運搬が発生してしまう場合でも、それが極小化されていれば物流費は小さくて済む。そこでフォークリフトや連結牽引台車による「大きな運搬」ではなく、手押し台車で運搬できる程度の「小さな運搬」にとどめたいものである。距離のイメージは10メートル以内と考えよう。

立ち上げ後が本番 日々の物流業務を“見える化”する評価指標

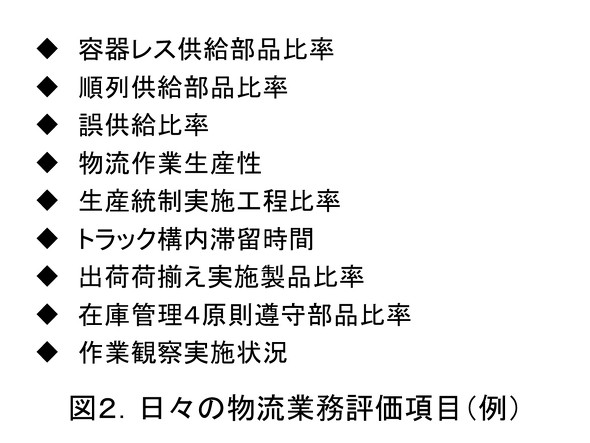

工場が無事立ち上がり生産を開始した後は、日々発生する物流業務を評価できる項目を設定してチェックしていこう(図2)。ここでも2つほど例を挙げてみる。

(1)容器レス供給比率

構内物流の重要機能に「供給作業」がある。供給作業のポイントは生産ライン作業者に部品だけをタイムリーに渡すことである。つまり、物流担当者が、輸送や運搬のために容器に入れられている部品を容器から取り出し、使う順番で並べて生産ラインに供給すればいい。生産ライン作業者が空になった容器を処理することは固定観念だ。

ものづくりでは、このような無付加価値作業を極力排除すべきだ。容器レス供給が実現できている部品比率がどれくらいかを示すための指標を設定し、この比率を高めることで生産ライン作業者の効率と品質向上に寄与していきたい。

(2)生産統制実施工程比率

構内物流は工程で使う部品と完成品を入れる容器、そして生産指示情報を生産ラインに届けることで工場の生産統制を行うことが可能である。部品や容器を生産計画に見合った必要数だけタイムリーに届けられているか、どの度合いを把握する。

生産計画直前に届け、生産計画直後に完成品を引き取りに行く。構内物流がこの行為を行うことは、物理的に生産統制を実施していることを意味する。これができている工程の比率を高めていくことで「つくりすぎのムダ」を排除し、工場の秩序ある生産運営に寄与することを目指していこう。

任せっぱなしは危険 海外物流会社をどう評価・マネジメントするか

海外では構内物流や輸送業務をアウトソースすることが一般的だと考えられる。物流会社には単なるオペレーションだけではなく、しっかりと物流をマネジメントしてほしい。これができない場合には工場の生産にも悪影響を及ぼす可能性があるからだ。

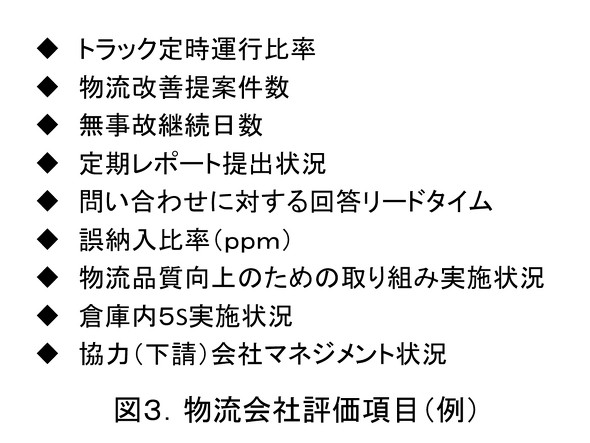

そこで物流会社を評価し、是正すべき点は指導していくことが海外支援者のタスクでもある。物流会社評価(図3)についても2つほど例を挙げて見ていこう。

(1)トラック定時運行比率

輸送会社にトラック輸送を委託する場合、そのトラックが指定された時刻通りに運行することが重要になる。この時刻が守られない場合、得意先に迷惑をかけることも想定されるため、支援者は現地スタッフにトラック定時発車・定時到着を評価させるよう指導してもらいたい。

(2)物流改善提案件数

物流業務委託には、物流のプロである物流会社にその会社が持つノウハウを提供してもらうという側面がある。つまり単なる業務委託にとどまらず、物流改善につながる提案を物流会社に求めていることになるのだ。

業務委託費にはこのような提案も含まれているということになるため、常にプロの視点からの改善提案をしてもらい物流効率化に貢献してほしいところだ。そこで物流会社が契約時に約束した改善提案を実施してくれているか否かについてチェックしていこう。

評価はゴールではない 物流改善を回し続けるために

物流評価シートを作成し評価を実施することで、各スタッフが物流のポイントを認識する機会になるとともに、改善の糸口も見えてくるようになる。この評価シートはぜひ海外に行く前に作成し、工場設計の段階でより良い物流の構築に役立ててほしい。また日常の運用については定期的に評価することで改善点をあぶり出し、よりレベルの高い物流につなげていきたいところである。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

物流DXの成否を分ける「評価シート」どう作る? アウトソースを“丸投げ”にしない方法

物流DXの成否を分ける「評価シート」どう作る? アウトソースを“丸投げ”にしない方法

アウトソース先の物流会社が、社内外の顧客から見て、納得してもらえる水準にあるかどうか、物流会社の客観的パフォーマンスを把握するためにもなくてはならない道具だといえる。そこで今回は、この「物流評価シート」について解説したい。 海外拠点、成功のカギは? 「本当に使える物流会社」を見抜く方法

海外拠点、成功のカギは? 「本当に使える物流会社」を見抜く方法

企業が海外進出において物流を成功させるためのポイントは何か――。こうしたテーマで、前回は、海外に新たに拠点を設けるに当たって、事業の発注先となる物流会社の「選定の初歩ステップ」を紹介した。今回は、その評価結果をもとに最終候補を絞り込み、仕様書作成や説明会の実施、さらには物流会社の改善力を見極めるステップを解説する。 海外拠点で失敗しない! 物流会社選びの実践ステップと採点法

海外拠点で失敗しない! 物流会社選びの実践ステップと採点法

今回は、物流パーソンが海外支援に出かけていく際にぜひ持って行ってほしい「物流会社選定ツール」を紹介したい。 海外工場で失敗しない「工場内物流」設計の極意 工程間の“つなぎ”を制する者が勝つ

海外工場で失敗しない「工場内物流」設計の極意 工程間の“つなぎ”を制する者が勝つ

海外工場を建設する際に、効率的な「工場内物流」を設計することは極めて重要になってくる。この工場内物流は、その工場の生産思想に基づいて設計されるのが一般的である。したがって生産技術を担当する部門で行うことが望ましい。 海外進出後に後悔しないため 工場立地で絶対に外せない「物流の目利きポイント」とは?

海外進出後に後悔しないため 工場立地で絶対に外せない「物流の目利きポイント」とは?

工場が海外に進出する際にはさまざまなフィージビリティ・スタディを行う必要がある。人材の採用、税金を含めた現地の優遇政策、道路やエネルギーなどの社会インフラ、自社の生産をサポートする協力企業の有無――など、数多くの課題を事前に調査しておかなければならない。