「匠の技」はERPで可視化できない 日立が考える、工場DXの課題と解決策

日立製作所は、ERPだけでは製造現場の「匠の技」や「ムリ・ムラ・ムダ」を可視化することは難しいと考え、独自のデータ基盤を構築した。設計と製造の「際」を埋めることで工場DXはどのように変わるのか。

この記事は会員限定です。会員登録すると全てご覧いただけます。

多くの企業が製造現場におけるDX(工場DX)に取り組む一方で、直面している課題がある。設計や製造、サプライチェーン全体にわたる情報連携の壁だ。

この情報連携を円滑にするのがERPだが、これだけでは製造現場のリアルな課題を捉えきれない。ERPが扱うのはあくまで集計データであり、製造現場の「匠の技」といった見えない努力や、「ムリ・ムラ・ムダ」といったロスを可視化できないためだ。

日立製作所はどのようにしてこの難題を乗り越え、工場DXを加速させるのか。

工場DXでカギになる情報連携を実現する仕組み

IoTやAI、スマートデバイスなどの技術の進化を受け、工場DXを進める動きが活発になっている。

カメラ画像やセンサーデータなどを活用した製造プロセスの改善活動は既に数十年にわたる歴史がある。現在は、そうした改善活動を一つの製造プロセスだけでなく、製造ライン全体、工場全体、さらにサプライチェーン全体にまで広げようとする取り組みが主流だ。

例えば、設計から製造、販売、廃棄までを管理するPLM(製品ライフサイクル管理)では、IoTデータを活用する取り組みが挙げられる。また、設計から製造準備、製造までのECM(エンジニアリングチェーン管理)と、調達、物流、販売、廃棄といったSCM(サプライチェーン管理)をつなぐ際に、ERPのデータやBOM(部品表)データを使って効率的にやりとりするという取り組みもある。

これらの背景にあるのは、より効率的な生産体制を構築し、多様化する市場ニーズに素早く応えることだ。もっとも、全ての取り組みがうまくいくわけではなく、むしろ、課題に直面しているのが実情だという。実際に、製造現場でさまざまな課題に直面し、解決策を探ってきた企業の一社が日立製作所(以下、日立)だ。同社の廣 喜充氏(産業システム本部 チーフテクニカルエキスパート)はこう話す。

「産業システム本部でも、日立グループの工場と協力し、製品の機能をモジュール単位に分解して組み合わせたり、設計から製造までの情報を管理し、製造実績データを収集・蓄積する仕組みづくりを進めたりしました。ただ、業務間、システム間にはそれぞれの連携を妨げる『際(きわ)』というべき存在があります。この際をうまく埋めていかないと、情報の連携がうまくいかないことが分かりました」(廣氏)

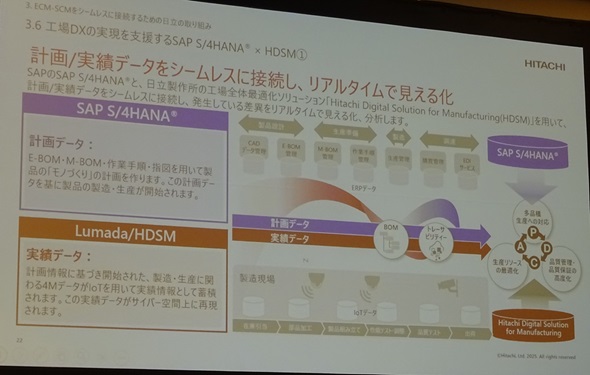

スムーズに情報を連携させるためにSAPと協力して進めたのが、ECMとSCMをシームレスにつなぐための仕組みづくりだった。

「SAP S/4HANA PEO」と「HDSM基盤」を連携させてデータ蓄積と分析を行う

情報連携がうまくいかない例として、廣氏は、情報やデータのやりとりで発生する手作業の存在を挙げる。

「例えば、設計部門が作成するE-BOM(Engineering BOM)と製造の基礎となるM-BOM(Manufacturing BOM)という2つの部品表があります。これらは手作業で変換して連携させることが多いため、属人化し、ボトルネックとなりがちです。また、設計作業を進めるには、BOM情報だけでなく、さまざまな設計情報へのアクセスが必要になりますが、それぞれの情報を連携させるためには、個別のインタフェースを構築しなければなりません。さらに、設計変更時は、影響範囲の把握が複雑になり、設計変更の内容を漏れなく迅速に反映することが難しいという課題もあります」(廣氏)

こうしたE-BOMとM-BOMの連携における「際」、設計変更時の情報連携の「際」、MES(製造実行)システムとの連携の「際」などを解消するのが、ECMとSCMとの連携となる。廣氏は、ECMとSCMを連携させる際のポイントとして、「変更管理への対応」「トレーサビリティーの確保」「生産計画の最適化」の3点を挙げた。

「設計に変更があった場合、その情報がすぐに共有されないと、無駄な生産や部品の手配が発生するため、迅速な通知が不可欠です。また、変更が生じた際は、どの工程の、どの製品が、どのような状態にあるのかを正確に把握するトレーサビリティーも欠かせません」

こうした情報を踏まえ、生産計画を最適化する仕組みを提供するのが「SAP S/4HANA」(以下、S/4HANA)のPEO(Production Engineering and Operations)モジュールだ。

S/4HANA PEOを利用すると、3D CADを見ながらE-BOM/M-BOMを変更したり、設計変更時にM-BOM、作業手順、製造指図への影響範囲を可視化したりできる。変更されたM-BOMに合わせてインパクト分析をしたり、実割り当て構成品の割り当てや作業・活動の修正といった作業手順の見直したりすることも可能だ。

さらに、S/4HANA PEOを利用するためのデータも重要になる。

「工場DXのPDCAサイクルを高速に回すためには、工場内の『ものごと』をデータ化し、蓄積・活用する仕組みが必要です。そこで、生産計画データ(ERPに入力されたデータ)と製造実績データ(IoT機器で取得したデータ)を連携させ、実績データとして蓄積する基盤を開発しました。それが、『Hitachi Digital Solution for Manufacturing』(HDSM)基盤です」(廣氏)

ERPデータは情報の粒度が大きすぎて、経営視点で匠の技や現場力を把握できない

HDSM基盤が必要となる理由は、入力されているERPデータと、現場で取り扱う情報の管理粒度が異なるためだ。

廣氏によると、ERPデータは製品が完成した時点の結果しか示さない。しかし、製造現場では1個目の製造で苦労した経験が2個目以降の効率化につながるなど、匠の技や現場力が品質や生産性を支えている。こうした工夫や、作業のやり直し(リワーク)といった細かな作業内容はERPデータには記録されない。また、色の違いといった品質のばらつきも数値だけでは見つけられない。結果として、経営層には現場の実態が見えず、集計情報の粒度も大きすぎるために、業務改善に活用することが難しい。

そこで、IoTを使ってリワークや手直しなど現場力でカバーしているさまざさまなデータを収集し、HDSM基盤でERPデータと連携させる。これにより、製造実績を分析して設計フェーズにフィードバックしながらBOMや作業手順を改善できる。また、計画と実績の差異を分析し、ERPのマスターへフィードバックしたり、現場の作業記録を分析して素早く問題を特定したりできるようになる。

HDSM基盤は、製造現場のIoT機器から収集される「4M」(huMan:人、Machine:機械、Material:材料、Method:方法)データを標準データモデルで統合管理できる。統一されたルールに基づいて、IoTデータを整備し、可視化、活用できるため、S/4HANAをはじめ、さまざまなソリューションを組み合わせられることも特徴だ。

「多くの工場でIoTの導入が進んでいます。しかし、出荷後に不具合で出て、品質管理をしようとしたとき、品質チェックをするためのトレーサビリティーが確保できていないことがあります。それは、ERPとIoTデータを収集しているシステムが点在化し、統合されていないためです」(廣氏)

「ムリ・ムラ・ムダ」のない、高効率生産と安定した品質の実現を目指す

S/4HANA PEOとHDSM基盤を組み合わせたこの仕組みは、日立グループの製造現場で実際に試行錯誤しながら作り上げたものだ。

SAPとの共同作業は2020年の「次世代PLM開発」の取り組みからはじまる。その後、IoTデータの収集や分析、SAP ERPとの連携などを進め、ERPだけでは管理粒度の問題で現場データの可視化が難しいと分かり、HDSM基盤を活用してECMとSCMをシームレスにつなぐ仕組みへと発展した。

SAPの担当者や工場の担当者と議論を重ねた結果、SAPだけで全てのデータをフィードバックするのは難しいという結論に至った。

最終的な決め手は、各マスター情報にはそれぞれの役割があり、その役割を分離することが重要だという考え方だった。SAPと部門システムでマスターを連携させると、データが重複して管理される「二重持ち」の状態になる。そこで、データを連携させつつも、管理の基準を分け、それぞれのシステムの役割を明確にすることにした。

この方針によって、S/4HANA PEOとHDSM基盤の目的と役割が明確になった。これにより、システム間の連携における課題(「際」)を乗り越える方法が見いだされた。

「際」を乗り越えたことで、次の目標も見えてきた。それは、「ムリ・ムラ・ムダ」のないモノづくりの実現だ。

「ムリは生産性に関わる問題です。活動、作業者単位の実績を収集し、日程計画やST(標準時間)にフィードバックします。ムダはコストに関わる問題で、付帯作業時間やライン外時間、設備停止情報など製造ロスコストを可視化します。ムラは品質に関わる問題で、変化やバラツキを把握し、現場力を可視化します。これらを追求することで、作業単位の稼働時間から、価値稼働時間の管理ができるようになります。また、ムリ・ムラ・ムダのない、高効率生産と安定した品質の実現を目指します」(廣氏)

日立はSAPとの取り組みの成果を、SAPの製造・設計テンプレートとして2022年に公表した他、2024年にはSAPシステムと連携した現場データの可視化をショーケースにした。また、顧客に提案できるソリューションとしての展開も開始している。

顧客向けサービスの一つに「ムリ・ムラ・ムダ」を見つけるアセスメントサービスがある。内容は、試作品開発における量産化課題、生産キャパシティーの工程間差異の把握、良品判定の最適水準を決める技術選定、歩留まりバラツキ要因特定など多岐にわたっている。実際の取り組みでは、処理のフローを分かりやすく把握できる正六面体のダイス(※)などを使って、現場の担当者と膝を詰めて議論をするという。

※加速度センサーが組み込まれたIoT機器の1つ。回転させることで特定のフローをアナログ処理からデジタル処理に変換することができる。

「SAPと日立が自社工場で得た学びやノウハウをお客さまと共有していきます。SAPと日立のソリューションでPCDAサイクルを回し製造DXを実現していきます」(廣氏)

Copyright © ITmedia, Inc. All Rights Reserved.

アイティメディアからのお知らせ

人気記事ランキング

- VS Code拡張機能4件に重大な脆弱性 累計ダウンロード数は1.2億

- 富士通、開発の全工程をAIで自動化し「生産性100倍」 自社LLMのTakaneを活用

- なぜ予算を掛けてもセキュリティは強化できない? 調査で分かった3つの理由

- Chromiumにゼロデイ脆弱性 悪用コードが流通済みのため急ぎ対処を

- 悪いのは本当にVPN? 日本医科大武蔵小杉病院のランサムウェア事件をダークWebから解明

- ドローンいらず? 飛行動画作成できる「Google Earth Studio」登場

- 「2027年1月12日」は運命の日? サポート切れOSを使い続ける会社の末路

- 関西電力が「AIファースト企業」化に本気 脱JTCを図る背景と全従業員“AI武装化”の全貌

- SMBC日興証券が「パスキー」で口座乗っ取り対策 約5カ月で実現したのはなぜ?

- 初期侵入口は“またVPN” 日本医大武蔵小杉病院にランサムウェア攻撃

廣 喜充氏(筆者撮影)

廣 喜充氏(筆者撮影)