マツダの工場は「現場の課題」にどのように向き合っているのか:工場潜入(前編)(2/4 ページ)

» 2014年10月17日 08時00分 公開

[青山祐介,Business Media 誠]

失敗大賞に値する挑戦

2013年下期の「失敗大賞」工場長賞に選ばれたのは、本社工場第1車両製造部車両検査課の塗装検査工程に関するもの。クルマの塗装面にゴミが付いているかどうかを検査するこの工程では、蛍光灯の光を当てたボディの表面を検査員が図面で定められた手順に従ってチェックしなければいけない。

ただ、CX-5以降、アテンザ、アクセラ、デミオと続くマツダのボディは、複雑な面で構成されるフォルムや輝度の高い塗装によって、塗装ゴミの発見が難しくなっている。そこで車両検査課のチームは、この検査工程を数値といった形で標準化することにした。これまで行ってきた検査員の目の位置を、ボディ表面の180カ所に渡って塗装面からの角度と距離として計測して記録し、マニュアル化しようとしたのだ。

計測は1カ所に付き、検査に従事する4人で測定するため、例えばボンネットだけでも測定には4時間を要したという。しかし、結局、作業は角度と距離という数値化はできたが、そのデータを作業者に見せても実際の作業をイメージすることは難しい、ということで実際の作業に生かされることはなかった。この取り組みが失敗大賞に値する挑戦として評価されたのである。もちろんこの失敗はその後、検査する目線を送る手順をボディに貼りつけて訓練ができる「目線訓練シート」や、検査員の動きを動画で撮影し、それをPCやiPadで比較して見られるようにするなど、別の形で標準化することに成功している。

関連記事

マツダ アテンザ乗り比べ、好みのアテンザはどれだ?

マツダ アテンザ乗り比べ、好みのアテンザはどれだ?

今回、4種類のアテンザに試乗する機会を得た。セダンとワゴン、ガソリンエンジンとディーゼルエンジン。ほぼすべてのモデルに試乗できたので、その違いを紹介したい。 マツダ アテンザってどうよ?

マツダ アテンザってどうよ?

新型アテンザは、マツダのフラグシップモデルということもあり、同社の気合いも一味違う感じが伝わってきます。どんなクルマなのかと興味津々でディーラー試乗してきました。 クルマ選びと年収の関係

クルマ選びと年収の関係

世帯年収とクルマ選びに、何らかの関係はあるのだろうか。クルマを保有している人に聞いたところ……。リブ・コンサルティング調べ。 東京都民が、クルマを所有しない理由

東京都民が、クルマを所有しない理由

あなたはなぜクルマを所有しないのですか? クルマを所有するつもりのない東京都民に聞いたところ、「徒歩と公共交通機関で十分だから」という人が最も多いことが分かった。東京都調べ。

Copyright © ITmedia, Inc. All Rights Reserved.

Special

PR注目記事ランキング

アイティメディアからのお知らせ

SpecialPR

SaaS最新情報 by ITセレクトPR

あなたにおすすめの記事PR

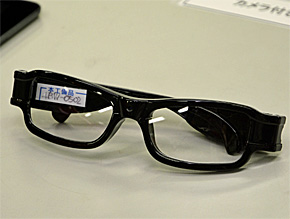

2013年下期「失敗大賞」工場長賞を受賞した、第1車両製造部車両検査課車体塗装検査係の(左から)佐藤華奈さん、齋藤有希さん、高岡康二さん

2013年下期「失敗大賞」工場長賞を受賞した、第1車両製造部車両検査課車体塗装検査係の(左から)佐藤華奈さん、齋藤有希さん、高岡康二さん