マツダの工場は「現場の課題」にどのように向き合っているのか:工場潜入(前編)(3/4 ページ)

» 2014年10月17日 08時00分 公開

[青山祐介,Business Media 誠]

2013年下期の「失敗大賞」部長賞

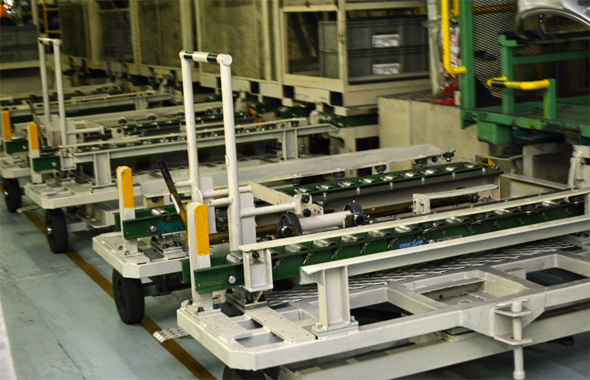

また、2013年下期の「失敗大賞」部長賞として選ばれたのは、「車体製造部の供給工程の改善」。ボディパネルを溶接して組み立てる工程で、パネル素材はコンテナに入れて牽引台車で現場に供給される。現場に到着した牽引台車からは、牽引車の運転員がコンテナを手で押して作業台に移動するのだが、従来は台車に登ってコンテナを直接手で押していた。台車にはローラーが付いているとはいえ、コンテナを押す重さは20kgf以上(kgf:1kgの重さの物体が受ける重力の大きさ)、さらに不安定な台車の上で押さなければならないという、作業者の負担が多い作業だった。

そこで、この作業を改善するためにこのコンテナを押し引きする重さをバネばかりで計測し、そこから目標となる理論値の重さを定め、そこに向かって改善策を講じることにした。そのひとつの方法がコンテナを直接押し引きするのではなく、台車にコンテナを押す台枠を設け、その枠を押すことで軽減させることにした。しかし、当初は10kgまで軽減することを目標としていたが、それを達成できなかったため、失敗大賞を受賞することとなったのだ。

しかし、「失敗大賞」部長賞受賞後も作業負荷の軽減を追求。牽引台車の作業台に対する停止位置のズレが、コンテナが台車から作業台に移るときの抵抗となるため、牽引車にレーザーポインターを取り付けて停止位置の精度を上げたり、台車の上でコンテナが斜めになって動くことで抵抗が増えることを防ぐために、レールの左右にもローラーを設置するなどして、コンテナを押す重さは10.2kgfまで改善することができたという。

関連記事

マツダ アテンザ乗り比べ、好みのアテンザはどれだ?

マツダ アテンザ乗り比べ、好みのアテンザはどれだ?

今回、4種類のアテンザに試乗する機会を得た。セダンとワゴン、ガソリンエンジンとディーゼルエンジン。ほぼすべてのモデルに試乗できたので、その違いを紹介したい。 マツダ アテンザってどうよ?

マツダ アテンザってどうよ?

新型アテンザは、マツダのフラグシップモデルということもあり、同社の気合いも一味違う感じが伝わってきます。どんなクルマなのかと興味津々でディーラー試乗してきました。 クルマ選びと年収の関係

クルマ選びと年収の関係

世帯年収とクルマ選びに、何らかの関係はあるのだろうか。クルマを保有している人に聞いたところ……。リブ・コンサルティング調べ。 東京都民が、クルマを所有しない理由

東京都民が、クルマを所有しない理由

あなたはなぜクルマを所有しないのですか? クルマを所有するつもりのない東京都民に聞いたところ、「徒歩と公共交通機関で十分だから」という人が最も多いことが分かった。東京都調べ。

Copyright © ITmedia, Inc. All Rights Reserved.

Special

PR注目記事ランキング

アイティメディアからのお知らせ

SpecialPR

SaaS最新情報 by ITセレクトPR

あなたにおすすめの記事PR