「工場長にどう報告すればいいんだ」と詰め寄られた原価管理担当者のアイデア(1/4 ページ)

原価管理部の藤井は、生産管理部長から掛かった電話に出るのに躊躇した。「藤井君。製品Aの実際原価はいくらだ。儲かっとるのか!」いつもの大きな声である。

本記事の関連コンテンツは、オンライン・ムック商品企画の最前線でご覧になれます。

北山一真(ネクステック ビジネス変革推進部マネジャー)

原価管理部の藤井は、生産管理部長から掛かった電話に出るのに躊躇した。「藤井君。製品Aの実際原価はいくらだ。儲かっとるのか!」いつもの大きな声である。

それでも藤井は、「ええ、工程内の製品別実績把握はできていないため、正直なところわたしにも分かりません。現場のシステムも製品別の原価計算はできませんし……。ただし、現場は日々“カイゼン”に取り組んでいますので、削れるところは削っており、ムダはないはずです」と間髪を入れずに言い返した。

「どうにかして分からんのか。工場長にどう報告すれば良いのだ」(生産管理部長)

これもいつもの言い草だ。

藤井は「ラインの実績把握が難しくて今は無理です……」と切り返すのが精一杯だった。

コスト最適化の必要性

業界によっては信じられないかもしれないが、こういったやり取りを日常の業務で常に行っている企業は少なくない。

現場は日々カイゼン活動に励み、努力している。例えば、「自動」機から「自働」機(にんべんの自動)に換えることにより省力化を行ったり、少しでも外段取り替えにしたり、アンドンの導入を行ったり、作業者の作業分析を行って腕を伸ばす1秒や振り向く0.5秒を縮めたりと、涙ぐましい努力をしている。

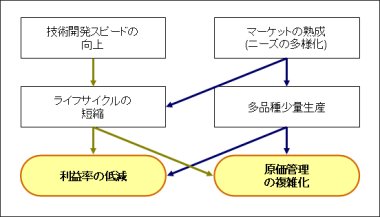

しかし、無情にもニーズの多様化には勝てず、多品種少量生産や段取り替えの多発など、現場のカイゼンも追いつかない状況にある。そしてジワジワと製造原価は上昇し、企業の利益を蝕んでいる。

一方、コストの観点でも、多能工化や設備増大に伴う実績収集の難易度が増し、ライン別や工程別の正確な実績をとらえるのも困難な状況にある(図1-1)。これがより一層企業の意思決定を遅らせているのも事実である。

こんな状況の中、企業はどのようにして製品コストを最適化していけばいいのか?

現場力に頼るのではなく、企業全体としてのマネジメント力をつければ可能なのか。今こそ企業力が問われているのである。その中で、今回はPLMソリューションによくあるリードタイムの短縮や業務の電子化や自動化による業務効率を述べるのではなく、製品コストそのものを最適化できるかを説明したい。

Copyright © ITmedia, Inc. All Rights Reserved.

アイティメディアからのお知らせ

人気記事ランキング

- なぜ日本のITエンジニアは優遇されない? 「世界給与ランキング」から見えた課題

- 「年齢で落とされる」は6割超 シニアエンジニアが直面する採用の壁と本音

- 新たな基準になる? NSA、ゼロトラスト実装指針「ZIGs」のフェーズ1・2を公開

- 3800超のWordPressサイトを改ざん 大規模マルウェア配布基盤が82カ国で暗躍

- 長期記憶で能力を進化 Googleらが脆弱性解析を自動実行するLLMを提案

- なぜアスクルのランサム被害は長期化した? 報告書から見えたレジリエンスの穴

- Active Directoryの心臓部を狙うNTDS.dit窃取攻撃の全貌とは?

- Gartner、2026年のセキュリティトレンドを発表 6つの変化にどう対応する?

- 中国電力、RAGの限界に直面し“電力業務特化型LLM”の構築を開始 国産LLMを基盤に

- 2027年に35%の国は「地域特化AI」でロックイン AI主権の確立が進む

図1-1

図1-1