VE(ぶいいー):情報システム用語事典

value engineering / 価値工学

製品やサービスなどを製造・購買するに当たって対象の価値が最も高くなるように、求められる要件を機能で表現したうえで、それを最小の総費用で達成する手段を創案・比較・選択する体系的手法ないし組織的活動のこと。

VEはモノやコト(製品や部品、素材・材質、サービス、システム、プロセス、プロジェクト、組織、職務など)を対象に、その価値の改善・向上・保証を目的に行われる工学的マネジメント手法である。IE(注1)、QC(注2)に並ぶ「3大管理技術」の1つと称されることもある。日本VE協会では「最小のライフサイクルコスト(注3)で、必要な機能を確実に達成するために、製品やサービスの機能的研究に注ぐ組織的努力」と定義している。

特徴としては、機能に注目した要件定義(ファンクショナルアプローチ)、価値(価値比率)を指標とする手段・アイデアの評価、システマティックな手順(ジョブプラン)の適用、組織的な取り組み(チームデザイン)が挙げられる。

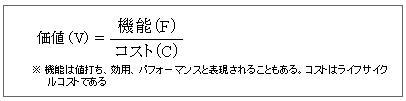

VEの背景にある考え方は「利用者が欲するのは機能である」「機能が実現できれば手段は問わない」「機能を実現できる手段同士であれば、原価の低い方が価値が高い」である。VEが判断指標とする価値は以下の式で定義される。

この価値を高めるには、(1)Fは維持してCを低減する、(2)Fを向上してCは低減する、(3)Fを向上してCは維持する、(4)Cは少し上がるがFをそれ以上に向上するの4つが考えられる。このような価値向上を目指す活動がVEである。なお、上記の式からは「Fを低下させるがそれ以上にCを削減する」というパターンも導き出せるが、機能の引き下げは別製品の開発と看做され、VEの範囲外となる。

VEは製品やサービスの企画・設計・製造のどの段階にも適用できるが、いつ適用時期による区分がある。設計前の企画段階やサービスに対して行うものを「0 Look VE(ゼロルックVE)」、設計段階で行うものを「1st LookVE(ファーストルックVE)」、製造段階や購買段階で行うものを「2nd Look VE(セカンドルックVE)」と呼ぶ。

VEの活動は所定の手順に沿って実施される。この手順をVEジョブプランという。基本的には、対象を機能の観点から分析・構造化して、その機能を損なうことなく実現できる手段についてさまざまな代替案を出し、それらを価値を指標として評価することで最適な方法を選択する――という流れである。ジョブプランは業種・業態・適用時期・企業によって異なり、適宜手順を定義して実施される。日本VE協会では、(1)対象の選定(2)対象品に対する機能の定義(3)機能の評価(4)アイデアの発想(5)アイデアの具体化(6)提案(7)実施、の7ステップを基本として挙げている。

対象の選定はVEを適用する製品やサービスを選択するステップである。自社にとって影響の大きな製品、課題を抱えているサービスなどが候補となろう。VEは設計・生産・販売などの関係者が参加して多角的に行われる組織的活動なので、対象の選定も組織的に決定していくことが求められる。

機能の定義/機能の評価は、VE最大の特徴といえる。選定された対象の機能を挙げていき、それを構造化する。セカンドルックVEのようにすでに対象がある場合は、製品やサービスそれ自体が持つ機能(基本機能)から要素レベルの個別機能に分解していき、不要な機能や統合できる機能がないかを探っていく。ゼロルックVEのようにまだ最終製品の機能が明らかでない場合は、要素機能からさかのぼって上位機能を定義していくアプローチも考えられる。

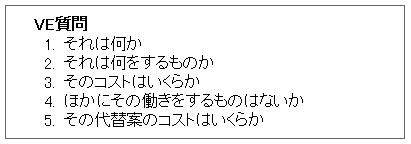

機能の定義や評価は「VE質問」などを使って行う。定められた問いに答える形で導き出した機能は名詞と動詞で記述する。これに制約条件を付与することもある。記述された機能はFASTや機能系統図法を使って、上位機能と下位機能の相互関係を定義する。そのうえで各機能分野について機能価値の評価を行う。

機能評価で優先順位が決定したら、それに沿ってその機能を実現する手段を考える。考え出すべきアイデアは1つではなく、設計仕様や部材/供給元の変更、構成要素の統合や除去、生産や販売方法の改善など、さまざまな角度から検討を行う。発想にはブレインストーミングやKJ法、TRIZなどのアイデア手法を援用する。アイデアが出たらその組み合わせなどを検討して具体的な改善案を導出する。

導き出された複数の改善案に対して、技術検証(求める機能を達成できるか)と経済的評価(最も価値が高いのはどれか)を行って、最適な手段(案)を選択する。改善案は、対象部門の審査・採択を経て実施に移される。実施後のフォローやフィードバックが行われる場合もある。

VEは、第2次世界大戦による物資不足をきっかけとして米国GE(ゼネラルエレクトリック)で生まれた。1938年、GEの電気技術者だったローレンス・D・マイルズ(Lawrence D. Miles)は本社購買部門に異動し、6年間で数百万ドルのコスト削減を行った。その後、関連会社に出向するが1947年秋、性能や品質を下げずにコストを削減する方法を研究させるために製造担当副社長だったハリー・エルリッヒャー(Harry L. Erlicher)によって本社へと呼び戻され、同年末までに機能分析とアイデア創造を中心とするVEの原形をまとめた。

さらにマイルズは1950年までの2年間で試験的な実践を通じて手法の完成度を高めるとともに、訓練プログラムを作ってGE内で専門家育成を進めた。この新しいコストダウン手法は購買部門を中心に展開されたこともあって供給業者を通じて産業界に次第に知られるようになり、1952年に開催されたワークショップセミナーで内容が公開された。1952年中に米国電子工業会(EIA)に委員会が設立され、1959年には米国価値技術者協会(SAVE)が結成された。

この時期、軍事予算の縮小によって艦船建造計画の実現に苦慮していた米国海軍船舶局はGEのプログラムに関心を示し、2年に及ぶ調査を行って1954年に同技法の導入を決定した。マイルズらの技法はGEではVA(value analysis=価値分析)と呼んでいたが、海軍の意向によってVEに改められた。翌年には米国空軍・陸軍でも適用が始まり、1961年には国防総省の軍需調達規則(ASPR)でVEの活用が義務付けられた。1970年代にはそのほかの連邦政府機関でVEの活用が始まり、以後政府調達におけるVE義務化が進んでいる。

日本では1960年ごろから主に民間の製造業資材購買部門を中心に導入が進められ、その後に建築業界や物流業界などに広がった。公共部門での導入は遅く、1991年に神戸市が試験的に採用したがの最初とされ、建設省(現・国土交通省)や東京都が続いている。

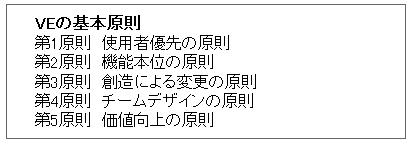

このようにVA/VEは購買・調達業務におけるコストダウン手法として生まれたが、その後の発展によって商品企画や製品開発から、研究目標の設定や営業改革、事務手続きの改善、自然環境への負荷低減、人材価値の向上まで、さまざまな課題解決に適用されるようになっている。当初のVA/VEは技術志向だったが、現在のVE基本原則でも筆頭に「使用者優先」が挙げられているように、改善対象としては業務プロセスやマーケットをも包含する技法へと発展している。特に1990年代以降、欧米では同じ品質を低価格で――というコストダウンよりも、同じ価格でより価値の高い製品を作り出す価値向上の技法としての利用が進められている。

なお、VA/VE誕生の秘話として日本では「アスベスト事件」が語られることが多い。これはGEの工場でアスベストシートが必要になったために購買部門で取り寄せようとしたところ、折からのモノ不足のために入手が困難だったが、納入業者からの「何のためのアスベスト材が必要なのか」との質問に対して、不燃材と答えたところ代用品の提案があったというエピソードだ。日本VE協会の事務局長だった児玉啓が来日したマイルズにきっかけとなる事例について質したところ「洗濯機の事例だったような……」と明言を避けたと伝えられる。

参考文献

▼『価値分析の進め方──生産コスト引下げのために』 ローレンス・D・ミルズ=著/産業能率短大価値分析研究会=訳/日刊工業新聞社/1962年8月(『Techniques of Value Analysis and Engineering』の邦訳)

▼『コストダウンの科学――VA(価値分析入門)』 今坂朔久、服部明=著/講談社ブルーバックス/1966年3月

▼『機能分析──エンジニアに送る価値とコストの独創的問題解決法』 玉井正寿=著/産業能率短期大学出版部/1967年11月

▼『VA/VEシステムと技法』 ローレンス・D・マイルズ=著/玉井正寿=訳/日刊工業新聞社/1981年10月(『Techniques of Value Analysis and Engineering - 2nd ed.』の邦訳)

▼『機能分析――企業のシステム改革・効率化の基礎的ツール』 秋山兼夫=著/日本規格協会/1989年3月

▼『コストダウンの系譜──わたしのVE史』 児玉啓=著/日本文学館/2005年5月

▼『VEハンドブック』 上野一郎=監修/土屋裕、田中雅康、中神芳夫=編/日本バリュー・エンジニアリング協会/2007年12月

関連記事

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

アイティメディアからのお知らせ

人気記事ランキング

- 500万件のWebサーバでGit情報が露出 25万件超で認証情報も漏えい

- Fortinet、管理サーバ製品の重大欠陥を公表 直ちにアップデートを

- 一気読み推奨 セキュリティの専門家が推す信頼の公開資料2選

- 米2強が狙う“AI社員”の普及 Anthropicは「業務代行」、OpenAIは「運用プラットフォーム」

- NTTグループは「AIがSI事業にもたらす影響」をどう見ている? 決算会見から探る

- 住信SBIネット銀行、勘定系システムのクラウド移行にDatadogを採用

- 「SaaSの死」騒動の裏側 早めに知るべき“AIに淘汰されないSaaS”の見極め方

- LINE誘導型「CEO詐欺」が国内で急増中 6000組織以上に攻撃

- 年収1000万を超えるITエンジニアのキャリアは? 経験年数と転職回数の「相関関係」が明らかに

- 2025年、話題となったセキュリティ事故12社の事例に見る「致命的なミス」とは?