一周して最先端、オートマにはないMT車の“超”可能性:池田直渡「週刊モータージャーナル」(3/4 ページ)

MTの新技術

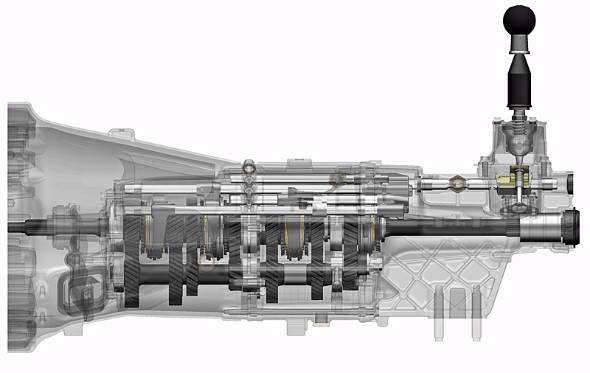

技術的にはどんなことが起きているのだろう。低燃費を抜きに考えられない今の時代、最も重要なのは小型軽量化だろう。ここで大きいのはトランスミッションケースの小型軽量化だ。

マツダの場合、アルミ鋳造ケースをコンピュータで応力解析して、縦横斜めのどの断面で切ってもケースの肉厚が連続変化する複雑な形状のケースを開発した(関連記事)。トランスミッションケースには、エンジンとミッションをしっかり締結して全体の剛性を確保する役割と、中に満たされた油を保持する外皮としての役割がある。強度の必要な部分では厚みを増やし、外皮だけあれば良い部分はできる限り薄く作る。こうした工夫により、トランスミッションケースの常識であったリブがいらなくなった。

ギヤそのものも進化している。こちらはどのメーカーという話ではないが、ギヤの歯の表面処理精度を高める流れが加速中だ。常に擦れて力を伝えるという過酷な仕事をするギヤは、表面を滑らかに研磨することで摩耗が大幅に低減できる。一説には80%という話をエンジニアから聞いたことがある。その時どんな条件で80%低減するのかを問いただしておくべきだったが、後の祭りである。ひとまず「大幅に」低減できるという理解でいいと思う。

それだけ摩耗しなくなると長期耐久性が大幅に向上することになる。耐久消費財の世界では長期耐久性をむやみに高めることはしない。その分サイズが削れると考えるわけだ。つまり手間とコストを掛けた表面処理によって、ギヤを薄型化できることになる。構造的に無駄が多いATと違って、MTの効率改善はそう簡単な話ではないが、こういう地道な努力の積み重ねによってわずかながら効率は上がっている。

関連記事

ついに「10速オートマ」の時代が始まる

ついに「10速オートマ」の時代が始まる

オートマ車の変革スピードが加速している。以前は4段ギア程度がわりと一般的だったが、今では5段、6段も珍しくない。ついにはホンダが10段のトルコンステップATを準備中なのだ。いったい何が起きているのか。 スズキに見る、自動車メーカーの「成長エンジン」

スズキに見る、自動車メーカーの「成長エンジン」

これからの世界の自動車市場の方向性を考えたとき、どんな武器を持ったメーカーが有利なのかがいよいよはっきりしてきた。 マツダがロータリーにこだわり続ける理由 その歴史をひもとく

マツダがロータリーにこだわり続ける理由 その歴史をひもとく

先日、マツダの三次テストコースが開業50周年を迎え、マツダファンたちによる感謝祭が現地で行われた。彼らを魅了するマツダ車の最大の特徴と言えば「ロータリーエンジン」だが、そこに秘められたエピソードは深い。 マツダが構想する老化と戦うクルマ

マツダが構想する老化と戦うクルマ

今後ますます増加する高齢者の運転を助ける1つの解として「自動運転」が注目を集めている。しかしながら、マツダは自動運転が高齢者を幸せにするとは考えていないようだ。どういうことだろうか?- 「週刊モータージャーナル」バックナンバー

Copyright © ITmedia, Inc. All Rights Reserved.

Special

PR注目記事ランキング