太陽電池の全数検査はなぜ必要なのか、I-V・IR・ELの検査を進めるソーラーワークスが事例から語る

太陽光発電所の点検監査などを手掛けるソーラーワークスは、太陽光発電所に設置されたモジュールを現場で全数検査できるサービスを開始した。I-Vカーブ(電流電圧特性曲線)測定など、主な検査手法3つを用いる。いざ発電所で問題が発生した際、誰に責任があるのか問題の切り分けができないと対策が進まない。EPC(設計・調達・建設)事業者に適したサービスだ。発電事業者や金融機関、保険会社などにも役立つ。例えば発電所を転売する際の資産価値の把握に大きな効果を発揮する。

ソーラーワークスは、太陽光発電所の点検監査や転売時の評価などを手掛けるベンチャー企業だ。EPC事業を手掛ける他、太陽光発電所に設置された太陽電池モジュールをその場で検査するサービスを展開している。

なぜ検査が必要なのだろうか。「日本では、出力が低下するといった問題が発生してから検査に急行する『救急措置』を依頼されることが多い」(ソーラーワークス代表取締役社長の池田真樹氏、図1)。

検査の目的は、問題の切り分けだ。太陽電池モジュールの製造、物流、施工のどこに原因があったのかが分からないと、対策費用を誰が負担すべきなのかが定まらない。

何事も問題が起こってから対策を考えるよりも、予防措置を講じた方が手間も掛からない。費用を抑えることもできる。太陽光発電でも同じだ。「太陽光発電の先進国であるドイツでは、発電所の設計段階から、EPC事業者が当社のような企業のサービスを利用している。太陽電池モジュールを取り付ける前から状態を把握するためだ」(池田氏)。

発電所のパネルの半数に白いひび割れ

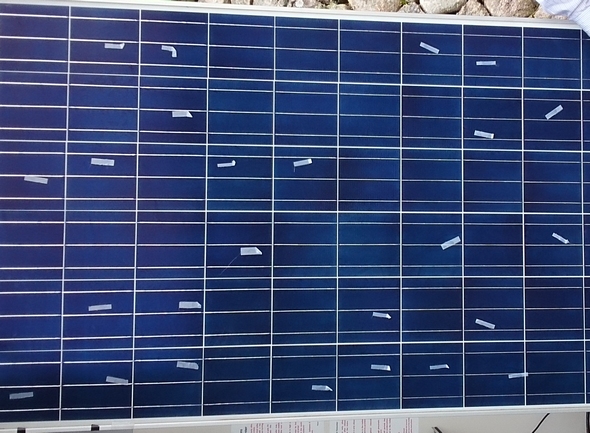

「パネルの半数にスネイルトレイルが見つかった」(図2)。このような衝撃的な電話をかけてきたのは近畿地方のあるEPC事業者だった。海外メーカー製の太陽光発電モジュールを400枚ほど設置し、出力100kW程度を得ていた発電所の事例だ。

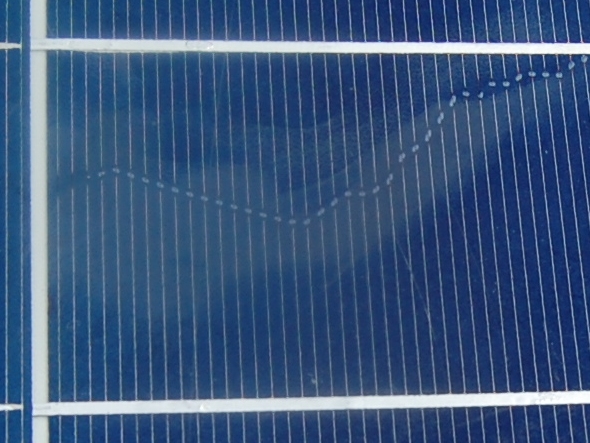

スネイルトレイル(snail trail)とは、モジュール内の太陽電池セルにごく細い割れが入り、そこにガスが入りこんだ状態のことだ。カタツムリがはった跡(スネイルトレイル)のような白濁した細い線を肉眼で見て取ることができる(図3)。「半数がスネイルトレイルなどという話は、これまで聞いたことがなかった」(同氏)が、現場へ急行してみると、実際に白っぽい跡が次から次へと目につく状況だった。

スネイルトレイルが起っている状態では、太陽電池セルで電力を生み出している「シリコン」が割れている。セルの表面には図3にあるようにくし状の細いフィンガー電極が広がっているため、発生した当初は発電能力が落ちない。時間が経過すると徐々に剥がれが広がり、出力が下がっていく。

現場で工場レベルの検査が可能

発電所のオーナーがスネイルトレイルに気付いたのは運転開始から3〜4カ月の時点。オーナーはEPC事業者の設置工事が原因ではないかと責任を追及、冒頭の電話につながった。EPC事業者が、施工前にモジュールを検査していれば、不良の原因を製造・物流側か施工側かに切り分けられるが、今回のEPC事業者はそうした「防衛策」を講じていなかった。

ソーラーワークスの技術者は、依頼主であるEPC事業者の他、オーナーやモジュールを輸入した商社が見守る中、モジュールを取り外して自社の「PVテストカー」に運び入れた(図4)。

PVテストカーは、オンサイトで精度の高い検査・分析を行うために、ソーラーワークスがドイツから輸入した専用車両。標準試験状態の元、車内暗室を利用して検査を進める。モジュールの表面温度(25度)はもちろん、標準光源を利用した試験だ。メーカーの工場出荷検査と同等の条件で検査でき、信頼性の高い検査結果が得られる。

今回の現場では問題が発生したモジュールを目視で見分けることができたため、PVテストカーに直接運び入れた(図5)。一般の現場では、モジュールを取り外さずに、フィールドでI-V測定、IR測定(サーモグラフィーカメラによる温度測定)、EL検査(電圧をかけてセルを発光させ、ひび割れの発生を確認する検査)を進める。

その後、特に問題があると思われるモジュールをテストカーで検査する。テストカーは1日に100枚程度の処理能力を持つ。

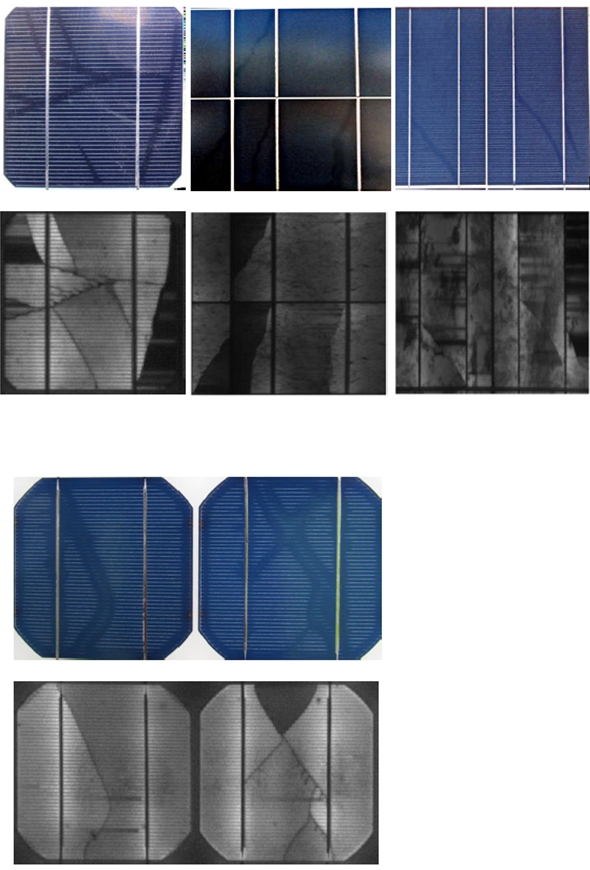

図6ではスネイルトレイルが起こっている太陽電池セルの目視画像と、EL検査結果を5つ対比した。各種の現場から集めたものだ。EL検査で黒く写っている部分は発電していないことを表す。スネイルトレイルが起こっていても、必ずしも発電量が激しく低下するとは限らないことが分かる。

責任は誰にある、EPCは無実なのか

問題のモジュールを、PVテストカーでEL検査にかけた結果、工事中に作業員がモジュールの上を歩いたことなどによって、ひび割れの起点が生まれたような痕跡は見つからなかった。そこで、メーカー自身が発電所向けに出荷したモジュールを検査することにした。メーカーが問題発覚の1カ月ほど前に発電所を訪れて、検査のためにモジュールを持ち帰り、代替品として取り付けていったものだ。検査の結果、そのモジュールにも同じ問題があることが判明。不良はEPC事業者の工事に起因するものではないことが、晴れて証明された。

スネイルトレイルは進行すれば断線が広がって出力が落ちるが、発生初期に出力が大幅に低下することはない。そのため海外では補償の対象としないメーカーが多い。この発電所でもモジュールは交換されず、経過を見守ることになった。「やはり、問題が起きてから検査するのではなく、設計段階から検査することが望ましい。ドイツではオーナーの依頼により、輸入モジュールを保税倉庫で検査できる。不良品はドイツの土を踏むことなく排除される」(同氏)。

同じ型番で品質バラバラ、全数検査の必要性

ソーラーワークスが検査を手掛けた中には、さらに対応が難しい事例もあった。ある太陽光発電所に設置された太陽電池モジュールは、メーカーはもちろん、機種もそろっていながら、性能にバラつきがあった。原因は海外メーカーが複数の工場で製造したモジュールを納品したこと。「一部の海外メーカーは、工場ごとに品質が大きく異なる場合がある。投資家や顧客が見学する工場と、実際に大量生産を担う工場が異なる海外メーカーもあるようだ」(同氏)。

ソーラーワークスが全数検査を進めたところ、高品質なモジュールと粗悪なモジュールが混在していることが判明。工場間でラベルプリンタを統一していないため、モジュールに貼られたラベルもバラバラだった。顧客も予兆を見つけていた。「そういえば、雨が降ったとき、水弾きのよいモジュールとわるいモジュールがあるのが気になっていた」という。

発電所に納入されるモジュールは、各種の認証を通過しているもの。なぜこのような事態になるのか。第三者認証機関による認証は型式認証であり、製造工場を問わないためだ。複数の工場に由来するモジュールを納品したこと自体に補償は請求できない。ただし、性能が悪いモジュールに関してはメーカーへの補償を請求することが可能だ。

こうした場合、抜取検査では、偶然、高品質なモジュールばかり検査してしまい、不良を見逃す可能性がある。全数検査が必要になるゆえんである。

発電所の再構成や転売もサポート

ソーラーワークスのサービスのもう1つの特徴は「計測」「分析」「評価」「行動」という4つのサービスを全て自社で賄うことができることだ。「ある程度の規模のEPC事業者であれば計測機器を手元に置いている。しかし、分析以降のノウハウがない場合が多いようだ」(同氏)。

計測サービスでは、1MWの太陽光発電所の全数検査(I-V、IR、EL)を季節、天候にもよるが2日程度で実施できる。採用したI-Vカーブトレーサーの性能や、技術者のノウハウ蓄積などにより、高速化できたという。分析も素早い。I-V検査、EL検査で異常が見つかったモジュールをPVテストカーで詳細に検査するところまで、1MWの発電所であれば検査を2〜3日で完了できる。オンサイトサービスならではの特徴だ。

評価サービスでは、例えば、出力が平均より7%以上低いモジュールを「NG」とするなど、得られた分析結果に線引きを施し、誰にでも分かりやすい形で示す。

「行動」サービスは現在のところオーナーへのアドバイスが中心になっている。ただし、今後の国内ソーラー市場では重要性が増していくという。「九州電力による再生可能エネルギーの新規買取り保留などに象徴されるように、国内ソーラー市場は潮目が大きく変わった。今後、大規模太陽光発電所の新規案件は減っていくだろう。すると、海外メーカーや国内EPC事業者の撤退などが始まる。そうした中、発電所では年月を経て、故障が増えていく」(同氏)。

ソーラーワークスはこうした状況で、撤退した海外メーカーとの連絡・交渉や、代替品の手配に関するアドバイス、保険会社に対する証明、オーナーの利益確保に向けた再シミュレーションなどを進めていくという。

例えば、運転開始から8年が過ぎ、モジュールの故障が増えてきた太陽光発電所を考えてみよう。故障部分を修理しても投資に見合う利益が得られそうにない場合、どうしたらよいのだろうか。

「当社のサービスを利用して故障モジュールを識別し、修理せずに1カ所にまとめておく。そして正常なモジュール群を使って発電所を再構成することを提案する。これなら、修理よりも安価・短期になり、発電所の規模が縮小しても運転が続く。オーナーは利益を確保できる。メーカーやEPC事業者が消え、保険会社も助けてくれなくなった将来、現実的な手段でオーナーの手助けができる」(同氏)。

再構成した発電所を、売り手、買い手にとって適正な価格で転売する手助けもできる。「サービスのイメージは、自動車メーカーがいう『再認定(再認証)中古車』。中古だけれども、メーカーが点検・認証し、保証もするというスタンスだ。当社もこのような高い水準で発電所のリセールを手掛けたい」(同氏)。

同社のサービス価格は地域など諸条件によって変わるものの、2MWの発電所の場合、計測・分析・評価・行動を合わせて200万円程度を目指しているという。池田氏は「太陽光発電は国策の失敗だった、と最終的に片付けられてしまうことは、あまりに寂しい。これから市場環境がどう変わっても、発電所が電力を生み出し続け、オーナーが利益を手にできる仕組みを提供したい」と思いを語った。

Copyright © ITmedia, Inc. All Rights Reserved.

提供:ソーラーワークス株式会社

アイティメディア営業企画/制作:スマートジャパン 編集部/掲載内容有効期限:2014年12月19日

図1 ソーラーワークス代表取締役社長の池田真樹氏

図1 ソーラーワークス代表取締役社長の池田真樹氏 図2 スネイルトレイルが発生した太陽電池モジュール 60セルのうち、写真に写っていない6セルには問題がない

図2 スネイルトレイルが発生した太陽電池モジュール 60セルのうち、写真に写っていない6セルには問題がない 図3 スネイルトレイルが起こった太陽電池セル(一部を拡大)

図3 スネイルトレイルが起こった太陽電池セル(一部を拡大) 図4 PVテストカーの外観

図4 PVテストカーの外観 図5 PVテストカーに太陽電池モジュールを運び入れているところ

図5 PVテストカーに太陽電池モジュールを運び入れているところ 図6 目視で分かるスネイルトレイル(上)とEL検査(下)の関係

図6 目視で分かるスネイルトレイル(上)とEL検査(下)の関係