「脱・大きくて重い」 新ステージに入ったクルマの安全技術:池田直渡「週刊モータージャーナル」(3/4 ページ)

安全性と軽量化の両立時代がやってきた

技術というのはいつもそうだが、1つの項目だけ進化させていけばいいのならさほど難しいことではない。2016年の時点で言えば、衝突安全だけでなく、地球温暖化対策としての二酸化炭素(CO2)削減や、有害排気ガス削減といった環境問題にも十分な配慮が必要だ。「安全のためには重くなるのは仕方がない」と言うわけにはいかない。

安全で軽量なシャシーを開発しなくてはならないのだ。上述のように衝突試験項目が次々と追加されて、後手後手に回ったその対策に振り回されてきた自動車メーカーが、ここ最近ようやく状況に追い付いた。

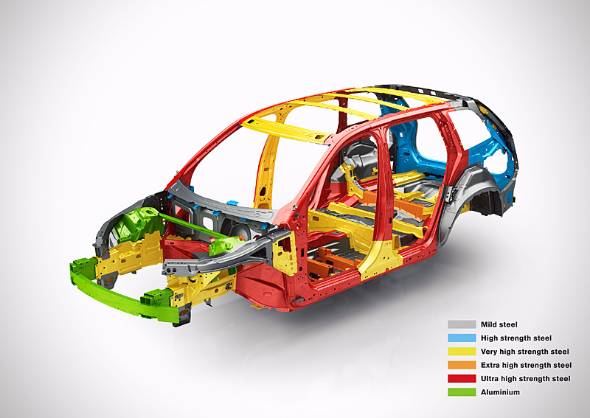

近年はっきり打ち出されてきたのが、超高張力鋼板と呼ばれる高強度鋼板の拡大採用と、構造梁の形状の工夫だ。例えば、ボルボの例が分かりやすい。ボルボは5種類の硬度の違う金属を使い分けてシャシーを構築している。柔らかい順に並べると、鋼板、高張力鋼板、超高張力鋼板、超超高張力鋼板、ウルトラ高張力鋼板の順になる。これを適材適所に配置することで、つぶれて衝撃を衝突エネルギーを吸収する部位と、衝撃に耐えて生存空間を確保する部位を作り分けるのだ。

一般に超高張力鋼板以上の強度を持つ鋼板は加工が難しい。衝突の際に変形しにくいということは当然プレスが効きにくい。厳密に言えば、せっかくプレスしても形状が戻ってしまう。これをスプリングバックと言うのだが、そういう場合、プレスを複数回繰り返して造形するしかない。ところが、そもそもプレス機はコスト的にもスペース的にもそうそう台数が増やせない。

しかも今やデザインは商品力を担保するためにも重要な要素だ。プレスしやすい形状にボディラインを妥協することも難しい。そこで、鋼板を加熱してからプレスするホットスタンプという手法が取られるようになった。しかしこれも生産時間が延びる原因になるほか、現在世界中のメーカーが取り組んでいる「混流生産」の足かせにもなる。加熱ブースがパネルの形状に依存するため、1ラインでいくつもの車種を作り分けようとすると制約が発生するのだ。

関連記事

ついに「10速オートマ」の時代が始まる

ついに「10速オートマ」の時代が始まる

オートマ車の変革スピードが加速している。以前は4段ギア程度がわりと一般的だったが、今では5段、6段も珍しくない。ついにはホンダが10段のトルコンステップATを準備中なのだ。いったい何が起きているのか。 世界一の「安全」を目指すボルボの戦略

世界一の「安全」を目指すボルボの戦略

世界で初めてクルマに3点式シートベルトを導入したのがボルボだ。それから55年余り、同社の「安全」に対する徹底ぶりは群を抜いているのだという。 トヨタは世界一への足固めを始めた

トヨタは世界一への足固めを始めた

フォルクスワーゲンがつまづいた今、トヨタが王座に立ち続けるのはほぼ間違いないだろう。しかし真の意味で世界一になるためにはやるべきことがある。 進むクルマのIT化と、カー・ハッキングの危機を考える

進むクルマのIT化と、カー・ハッキングの危機を考える

ドライブするとき、スマホをつないだり、USBメモリを挿して音楽を聴くという人が多いはず。しかしクルマのIT化が進む現代、もしそこからウイルスが侵入してクルマが乗っ取られたとしたらどうなるだろうか。- 「週刊モータージャーナル」バックナンバー

Copyright © ITmedia, Inc. All Rights Reserved.

Special

PR注目記事ランキング