トヨタ生産方式とIoTの融合で現場に何が起きたのか(2/2 ページ)

IoTでカイゼンを効率化

磯部氏は、生産現場の課題について「昨今、生産ニーズが多様化し、同時に取り組まなければならないタスクが増えたことによって、これまでと同じようにカイゼンを進めるのが困難になってきた」と説明する。

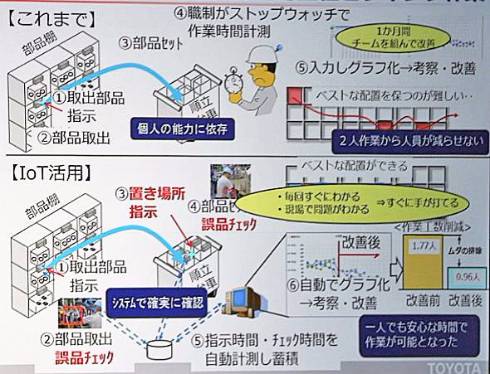

生産工程が複雑化したことで、生産方法のカイゼンに必要なデータ収集や分析が難しくなっているのだ。そうした課題を解決するために、トヨタ生産方式にIoTを融合させて、効率化を図る。

例えば、プレス加工工程では、不良品になる(割れる)可能性がある鉄板をセンサーで検知(厚さ、形などを測定)。加工する前に取り除くことで不良品を発生させないようにしている。また、不良品が発生したときには、原因を分析するためのデータ収集にも活用することができる。

「人が測れないデータを収集するのにIoTは有効。また、なぜ不良品となったのか、現場ですぐに原因を追究できるので、問題解決の時間も早くなる」

部品組み立て工程では、同じくセンサーで作業員の部品のピッキング作業にかかった時間を自動で測定しグラフ化。これまでは現場責任者がストップウォッチで測定しており、データ入力などにも時間を割いていた。「IoTによる自動収集で、データの収集・分析作業に必要な人数を大幅に削減することができた」

「多様化した生産工程では、データの収集、分析に相当な時間を割かなくてならない。これまでと同じように改善を進めるためには、人が時間をかけてやってきたその部分をIoTによって効率化する必要があった」

また、システム(バーコード)による誤品チェックや、効率良く部品をピッキングする順番をシステムが教えてくれるようにした。作業者の記憶や経験に頼っていた面を合理化・効率化することで「新人とベテランの作業スピードの違いなくすことができる」という。

部品を製造ラインへ運搬する工程でも、ベテランであればこれまでの経験でそれぞれの部品の格納場所が分かるが、新人などの場合、作業時間にどうしてもバラツキが出てしまう課題があった。しかし、タブレットなどに部品供給場所を表示させることで、たとえ新人でも、ベテランと同様の時間で作業を終わらせることができるようになったという。

作業者主体の現場“カイゼン”

機械的な作業を代替すること、問題解決のスピートを上げることで、社員が現場のカイゼン活動により注力できるようになり、人材育成を加速させる事ができるようになる――。こうした点にIoT活用の最大の意味があるという。

磯部氏は「データを集める作業から解放し、人が考える時間を増やす。トヨタ生産方式の軸は人の成長にある。当社や、日本企業が得意とする、作業者主体の現場“カイゼン”は今後も重要視していく」と語った。

特集まとめ読み特別冊子 プレゼント応募フォーム:

『IoTビジネス戦争が始まった! 日本企業が進むべき道とは』の特集記事をまとめた電子冊子(PDF)を、特集終了後にプレゼントいたします。

関連記事

ドコモがIoTでカキの養殖 “海の見える化”で水産業はどう変わる?

ドコモがIoTでカキの養殖 “海の見える化”で水産業はどう変わる?

2011年の震災後、今まで頼りにしていた経験や勘が通用しなくなったという東松島市のカキの養殖業者たち。「海の見える化」が早急に求められていた。そこで立ちあがったのが、NTTドコモである。同社はIoTによってカキの養殖を、水産業をどのように変えようとしているのか。 日本型のインダストリー4.0とは――モノではない、人と人がつながる「IoH」が鍵

日本型のインダストリー4.0とは――モノではない、人と人がつながる「IoH」が鍵

先行する欧米の動きに対し、日本はどう立ち向かうべきなのか。恐れているばかりではなく進むべきデジタル化の方向性を見極める時期である。 「産業構造が大きく変わる」 経産省が取り組むCPS推進戦略とは?

「産業構造が大きく変わる」 経産省が取り組むCPS推進戦略とは?

経産省は10月23日、産官学の連携で「IoT推進ラボ」を設立した。同省の狙いとは何か。詳しい話を商務情報政策局・情報経済課長の佐野氏が語った。 「17年までにIoTハウスを」──LIXIL、坂村教授と共同研究スタート

「17年までにIoTハウスを」──LIXIL、坂村教授と共同研究スタート

LIXILは、住まいにおけるIoTの活用に向けた「LIXIL IoT House プロジェクト」を開始する。17年までにIoT House(コンセプトハウス)の完成を目指す。

Copyright © ITmedia, Inc. All Rights Reserved.

Special

PR注目記事ランキング