日立が産業プラントにAI活用 「現場拡張メタバース」で業務効率化

【注目】ITmedia デジタル戦略EXPO 2024冬

【開催期間】2024年1月30日(火)〜2月25日(日)

【視聴】無料

【視聴方法】■こちらより事前登録

【概要】多くの企業が人手不足に悩む中、業務効率化は待ったなしの課題だ。北海道の3000億企業コープさっぽろでは、ChatGPT、Bard、GoogleWorkspace、Slack、Zapier、Appsheetなどのツールを用い、業務DXを加速させている。明日からすぐまねできる具体事例を同社の長谷川秀樹氏が紹介する。

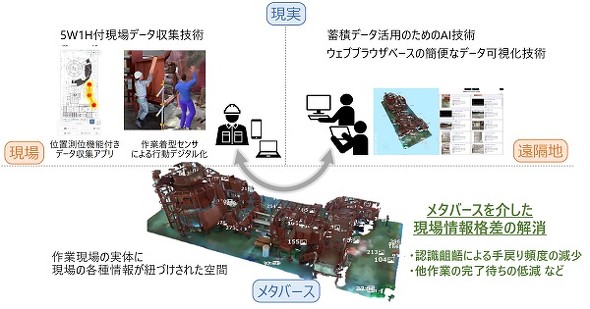

日立製作所は現場データの収集技術や先端AI技術を活用し、製造業などの現場で業務を迅速に進める「現場拡張メタバース」を開発した。従来は物理的な制約により、その場にいる作業員にしか把握できなかった現場の状況を、仮想空間上に拡張することで遠隔地にいる関係者にも直感的な形で見える化する。現場拡張メタバースの全容をレポートする。

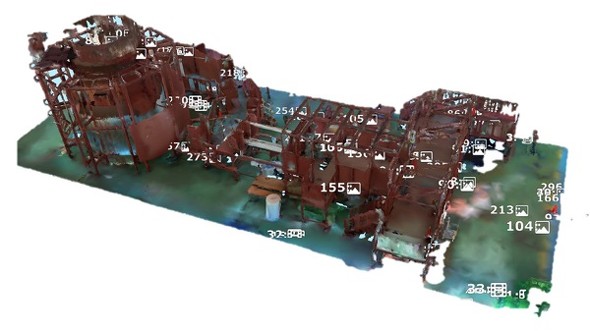

現場の状況を3次元モデルで共有

現場拡張メタバースは、日立製作所と日立GEニュークリア・エナジー、日立プラントコンストラクションが発表した。プラントなどの建設や移設の現場をインターネット上の仮想空間「メタバース」に再現して、業務を迅速に進める技術だ。

IT分野ではデータを利活用して業務効率化をする技術が発展しているものの、製造業や建設業ではまだまだ進んでいない。現場で作業を進める担当者と、遠隔地にいる管理部門などとの間に認識に齟齬があるために、合意形成に時間がかかるほか、業務をやり直す手戻りの頻度が高くなるといった課題がある。

この課題を解決するために開発されたのが「現場拡張メタバース」だ。日立製作所などでは、資源エネルギー庁の補助金を受け、製作した原子力発電所の実寸大の模型を使って、「現場拡張メタバース」のプロトシステムの検証を2023年7月から8月にかけて実施した。原子力プラントの模型を、日立グループの拠点である茨城県日立市から千葉県柏市に移設するものだった。

記者会見では立体的に組まれたモニターに、実際に検証で使われた原子力プラントの3次元画像が映し出された。毎日固定カメラやスマートフォンのアプリなどで撮影することで、現場を3次元データとして把握。撮影時間は1日に15分から20分程度だったという。

また、作業服にジャイロセンサーや加速度センサーなどを縫い込むことで、作業員の動きを3次元の映像でリアルタイムに確認することも可能にした。こうした映像や音声、文書、IoTデータなど、あらゆるデータをメタバースに集約することで、日々の移設の状況を細かく把握できた。

日立製作所研究開発グループ先端AIイノベーションセンタ知能ビジョン研究部の大橋洋輝氏は、「現場拡張メタバース」を活用するメリットを次のように説明した。

「3次元的にデータを取っているので、見たい視点から見られます。リアルタイムにメタバース上に反映させることで、遠隔地からでも安全上の問題がないかどうかをチェックすることも可能ですし、全てのデータが蓄積されます。

蓄積されたデータは、生成AIの技術を使っていつでも抽出できます。作業の進捗状況を知りたいと指示すれば、現場の画像や工程表などから情報を集めてきて、計画通りかどうかを瞬時に報告してくれます。

その結果、現場でしか確認できなかったことが、遠隔地にいても分かるようになり、その場で合意形成ができるようになりました。また、熟練の作業員の技術を記録することで、新人の作業員が学習するために見るといった使い方もできます」

こだわりはWebブラウザベースで利用できること

現場拡張メタバースの特長を整理すると、大きく3点ある。1点目が現場データを空間的にマップして、直感的に提示できること。現場のデータを5W1Hのデータとともに迅速に収集する。

2点目は、蓄積されたデータから欲しい情報を効果的に抽出できること。蓄積されたデータを活用する際に、認識系AIや生成AIといった先端AI技術が使われている。

3点目は、異なる場所にいる複数のステークホルダーが、同じ空間を参照できて、迅速な意思決定ができること。その際に開発者が強くこだわったのは、高スペックなハードウェアを必要とせず、Webブラウザベースの簡便なシステムで利用できるように、軽量なデータによる可視化を実現したことだ。その理由を大橋氏は「実際に使えるシステムにしたかった」からだと話した。

「今回の3次元のグラフィックは、人によっては少し粗(あら)いといった印象をお持ちになるかもしれません。こうしたグラフィックにしたのは、現場で実際に使えるシステムにすることに強いこだわりを持っていたからです。

高精細にしようと思えばできますが、現場では高スペックなPCを使えないケースや、ネットワーク環境が十分ではない場所もあります。そのような制限があっても使えるようにするために、あえて解像度は落としました。今回の検証の目的は作業の進捗管理でしたので、全体像が分かる程度の解像度にしています」

データを軽量にしてWebブラウザをベースにしたことで、現場の担当者はノートPCやスマートフォンから現場拡張メタバースを活用できる。今回の検証でも現場からの評価が高く、本格的な導入を期待する声が大きかったという。今後も研究開発を進めて、事業化を目指す考えだ。

福島第一原発の廃炉にも活用の可能性

日立製作所は、拡張現実のAR技術と3Dデータの処理を用いた遠隔作業支援の技術を13年に開発。当時は海外に事業を展開する際、現地技術者の確保や育成に役立てようと、プラントの3D形状を遠隔地から識別して、作業をしている人にARで直感的に伝える技術を提供してきた。こうした技術に、メタバースやAIを組み合わせることによって現場拡張メタバースを実現。製造業や建設業、鉄道の分野などへの活用も期待される。

今回の検証で原子力プラントの模型を使ったように、原子力発電所の工事や、東日本大震災で事故を起こした福島第一原子力発電所の廃炉作業の効率化も検討中だ。日立プラントコンストラクションのエンジニアリング事業部技術統括本部の羽鳥文雄本部長は、原子力プラントで検証をした理由を次のように述べた。

「もともとのきっかけは、線量下での作業はシビアな状況になりますので、今回の取り組みを試したいというものでした。移設は比較的やりやすい規模で、シンプルな作業です。最初の取り組みとして検証は適切なものだったと考えています」

一方で、現場拡張メタバースは社内で使った段階であり、廃炉などへの事業化については東京電力や監督官庁と調整する必要もあることから、具体的には今後の話だと説明。その上で、廃炉作業に加えて原子力産業の重要な課題となっている技術の伝承や人財育成にも現場拡張メタバースの技術を適用していく考えを示した。

関連記事

“日立流”生成AI時代の組織再編 「ルマーダ売上2.65兆円」につなげる狙い

“日立流”生成AI時代の組織再編 「ルマーダ売上2.65兆円」につなげる狙い

日立製作所が組織再編を進めている。米シリコンバレーに本社を置く「Hitachi Vantara」のデジタルソリューション事業を分社化し、新たに「Hitachi Digital Services」を設立する。その狙いは? 日立の責任者に聞く生成AIの“勢力予想図” 「来年、かなりの差がつく」

日立の責任者に聞く生成AIの“勢力予想図” 「来年、かなりの差がつく」

日立はどのように生成AIを利活用しようとしているのか。Generative AIセンターの吉田順センター長に話を聞いた。 日立社長「生成AIは歴史上のブレークスルー」 “電力需要6倍”にどう対処する?

日立社長「生成AIは歴史上のブレークスルー」 “電力需要6倍”にどう対処する?

日立製作所の小島啓二社長兼CEOは生成AIに対する日立の考え方を明示した。日立が生成AI開発にどのようなビジョンを抱いているのか。筆者がレポートする。 松尾豊東大教授が明かす 日本企業が「ChatGPTでDX」すべき理由

松尾豊東大教授が明かす 日本企業が「ChatGPTでDX」すべき理由

松尾豊東大教授が「生成AIの現状と活用可能性」「国内外の動きと日本のAI戦略」について講演した。 和製ChatGPTで「戦いに参入すべき」 松尾豊東大教授が鳴らす“警鐘”とは?

和製ChatGPTで「戦いに参入すべき」 松尾豊東大教授が鳴らす“警鐘”とは?

経営者層がいま、最も注目しているビジネストピックが「ChatGPT」などの生成AIだろう。日本ディープラーニング協会理事長で、東大院の松尾豊教授の登壇内容をレポート。ChatGPTをはじめとする生成AIを組織内でどのように活用していくべきなのか。ビジネスで活用する上で、どんな点に注意すべきかをお伝えする。

Copyright © ITmedia, Inc. All Rights Reserved.

Special

PR注目記事ランキング