日産のEV戦略、巻き返しの秘策は? 新たな経営計画「The Arc」を読み解く(2/4 ページ)

仲間は自動車メーカーだけじゃない

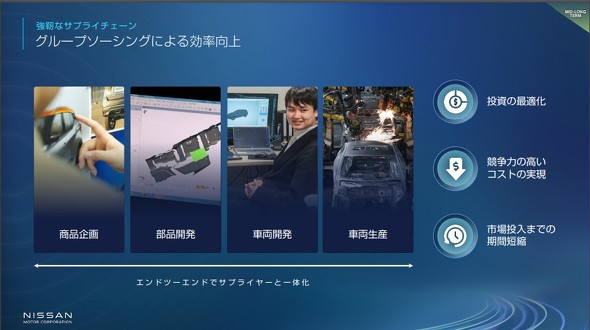

そして日産が連携を深めるのは自動車メーカーだけではありません。部品を購入するサプライヤーとの連携も今回の新中計で強調されたことの1つ。EVの開発には多額の費用がかかり、新しいパワートレインであるがゆえに、未知の開発をしていかないといけない点も多々あります。自動車メーカーは自動車全体に関する知見は十分に持っているものの、部品単品に限れば、それぞれのサプライヤーの持つ知見の方が大きいことも多々あります。

初期段階からサプライヤーが参画し、協力し合って開発を進めることでコスト/リードタイムを削減する計画が発表されました。お互いが持つ知識/ノウハウを共有し合い、一体となって開発が進めば、競争力の高い部品を生み出し、ひいては魅力的なEVを生み出すことにつながります。自動車メーカーだけでなくサプライヤーとの関係を深められるかも、今後の日産の成長を大きく左右する要因となるでしょう。

競争力を高めるための「つくり方」

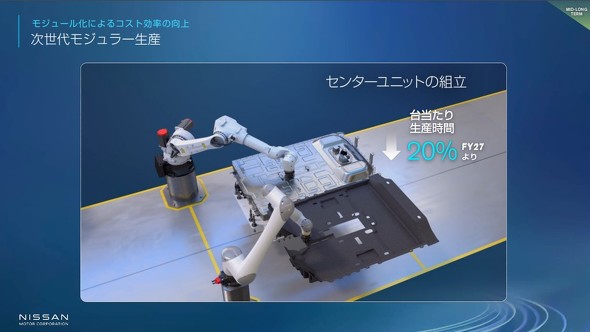

新しく取り組むEVでは、自動車のつくり方そのものを変えていく取り組みも発表されています。ポイントは「プラットフォーム」と「モジュール化」です。上記に挙げたルノー/三菱自動車と連携して開発を進めているEV向けのプラットフォーム。プラットフォームを共有化することで、後続モデルの開発費を50%、トリム部品のバリエーションを70%+開発期間を4カ月削減。

部品をモジュール化=一体化させることで、部品数が減り、組み立てにかかる時間を削減。センターユニットの組み立てが20%削減される事例が紹介されていました。モジュール化は部品数削減だけでなく、コストやサイズも削減することができます。EVで重要となる基幹部品「イーアクセル」ではモーターやインバーター、減速機との統合が進んでおり、今後より周辺部品を統合していくことで「小さくて安く高機能」な部品を開発していく計画が発表されています。

EVでのパワートレイン変更という大きな変化に伴い、従来のクルマのつくり方も見直し。EVでの価格競争が激化する中で製造コスト削減はより重要性を増します。生産時間が短くなれば、時間当たりの出来高も多くなり、モジュール化によって部品のバリエーションが減れば、無駄な部品を持たず、開発工数も減らすことができます。時代の変化に合わせ、将来を見据えたクルマの設計、そして生産方法の改革が必要になっているのです。

theLetter

Special

PR注目記事ランキング