メガソーラーに役立つ打ち出の小槌、ニプロンのPVマキシマイザー

大規模な太陽光発電所では異常を検知する仕組みが欠かせない。発電所の停止は金銭的な損失に直結するからだ。ニプロンのPVマキシマイザーは発電所が生み出す電力を増やす変換装置でありながら、これまでの異常検知サービスでは難しかった能力をも備える。さらに太陽光発電所を新設する場合に導入してもコストが「掛からない」。発電所の設計自体を改善できるからだ。

太陽光発電所の「品質」を高め、運用期間を通じた累積発電量を最大化したい。そのために機器を追加しても、導入コストや運用コストが上がらないようにできないだろうか。

「当社の『PVマキシマイザー』は、発電量とコストという矛盾する2つの要望を同時にかなえる機器だ」(ニプロン)。太陽光発電所の投資効率を高める製品なのだという。

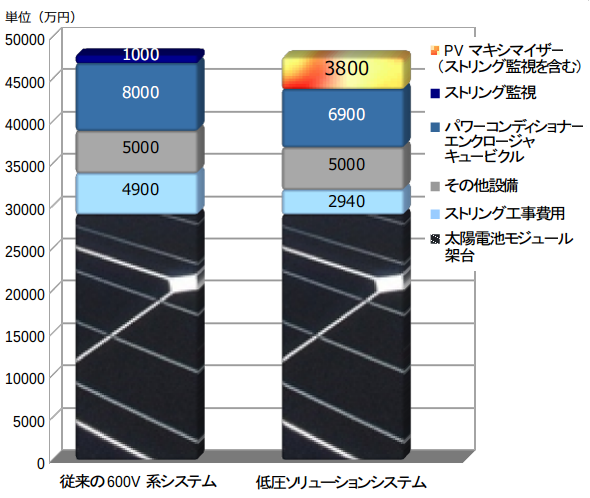

図1左は従来型のメガソーラー(最大出力2MW)の導入コストの内訳だ。土地や基礎工事の費用は事例によって大きく異なるため含めていない。図1右はPVマキシマイザーを導入した場合の内訳。図1の場合、PVマキシマイザーを導入したことで総コストが260万円下がっている。

図1の左右を比較すると2カ所のコストが下がっている。まず、パワーコンディショナー、エンクロージャー、キュービクルの合計費用が、8000万円から6900万円に低減した*1)。次にストリングと接続箱を結ぶ結線工事費用が4900万円から2940万円に減った*2)。PVマキシマイザーの新規導入に要する費用が、監視オプションを含め3800万円必要であるものの、他のコストを圧縮できるため、トータルコストが減った形だ*3)。

「PVマキシマイザーは出力数百kW以上の太陽光発電所で費用対効果が大きくなる。トータルコストを減らすための製品というよりも、発電所の能力を伸ばして、障害を検知できることが役立つと考えている」(同社)。

*1) 図1左では後ほど説明するようにパワーコンディショナー(600V品)を4台用いている。図1右ではこれが3台(1000V品)に減る。エンクロージャーやキュービクルを含むパワーコンディショナーの単価は2000万円から2300万円へと増えるものの、台数が減るために1100万円の節減になる。

*2) 電工費(7000万円)のうち、ストリング配線工事費が70%を占めるとした。PVマキシマイザーを導入すると、ストリングが半減するため、費用を40%(1960万)節減できる計算だ。

*3) 3800万円は、PVマキシマイザーと無線ユニットをそれぞれ260台導入した場合の機器の費用と設置工事費の合計。

発電量が増える

PVマキシマイザーを導入するメリットは大きく2つある。まずは発電量の増加だ。影などの影響を抑え、太陽電池モジュールの劣化に対応する。次に異常検知だ。発電所内のストリングに生じたわずかな異常を即座に把握できる。

大規模な太陽光発電所では、太陽電池モジュールを直列に接続した「ストリング」を何本も用意する。2MWの太陽光発電所にパワーコンディショナーを例えば4台設置した場合、パワーコンディショナー1台当たり約130本のストリングをつなぐ。各ストリングに同じ強さの光が当たり、太陽電池モジュールの能力にバラツキがなければ、最大効率で発電できる。

実際には影や積雪、汚れなどの影響によって、ストリングごとの光量は異なる。太陽電池モジュール自体のバラツキもある。従来の太陽発電所ではなかなか対応できず、発電量が落ちてしまう。

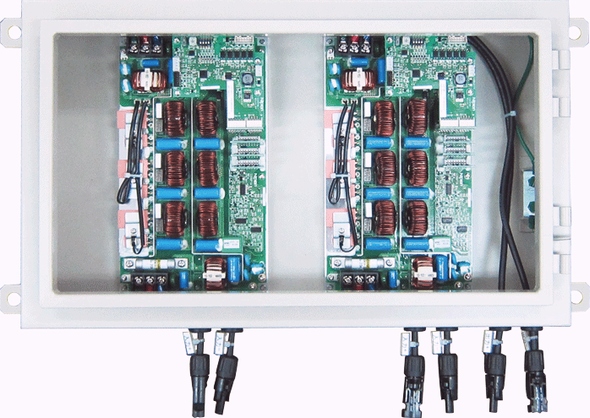

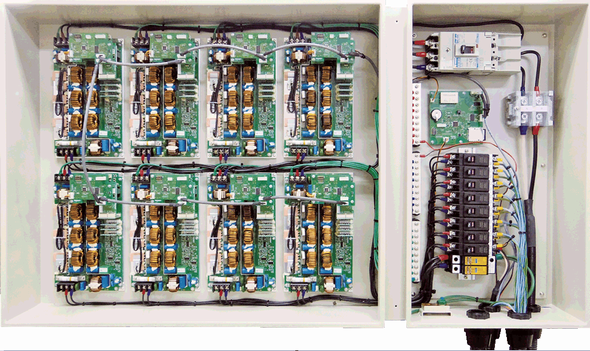

PVマキシマイザーは直流−直流昇圧変換器(DC-DC昇圧コンバータ)として動作する(図2、図3)。パネルの汚れや影が掛かったストリングからの電力を受け取って、他のストリングと同じ電圧まで高めることが可能だ。ストリングごとに適切な電圧と電流を選択して、常に得られる電力が最大になるように動く(最適動作点動作)。

どのような太陽電池モジュールであっても、例えば20年間のうちに次第に出力が落ちていく。ところが、低下の具合は太陽電池モジュールごとに少しずつ違う。PVマキシマイザーはこのような劣化の個体差にも対応して、やはり発電量を最も大きくするように働く。

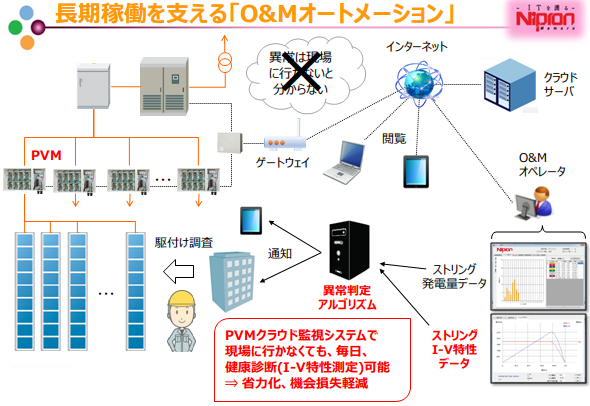

これまでは難しかった異常検知が可能に

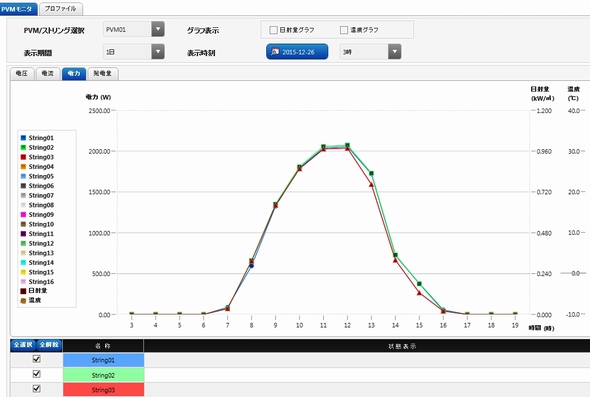

ストリングの異常を検知する機能は、一般には管理・運用(O&M)ソリューションの一貫として提供されている。発電能力の監視は3段階に分かれるだろう。

パワーコンディショナーの出力を監視するタイプは導入コストが低いものの、監視の目が粗い。発電量の大きな変動は把握できるものの、異常が発生した部分までは分からない。より細かい異常に対応できるのは、ストリングごとの監視機能だ。幾分高コストになるものの、1MW以上の太陽光発電所では必須ともいえる(図4)。

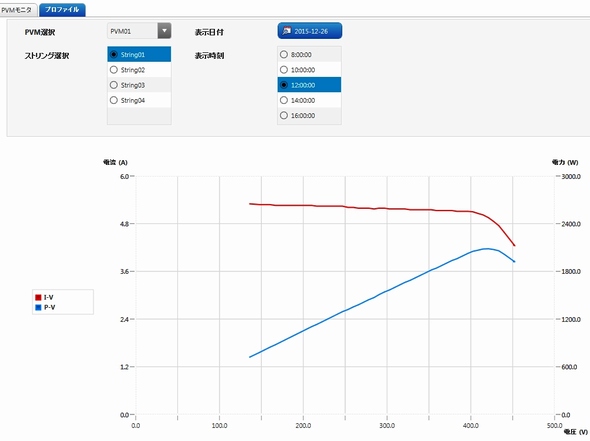

最も詳細な情報が得られるのは、ストリングごとのIV(電流電圧)カーブの測定だ(図5)。動作の有無はもちろん、太陽電池モジュールのわずかな劣化も検知できる。

IVカーブから得られる情報は多い。しかしながら、発電所を停止しなければ測定できず、技術者が携帯型のテスターを使って手作業で調べるため、高コストだ。年に1度の定期検査でなければ実行は難しいだろう。

「PVマキシマイザーにはIVカーブを常時測定し、Webサーバに送る機能がある。PCやスマートフォンの画面からいつでも閲覧できるため、異常の検知に役立つだろう(図6)」(同社)。IVカーブを常時測定することで、これまでの管理・運営ソリューションでは不可能だったきめ細かな「体調管理」が可能になる。

パワーコンディショナーの台数を減らすと低コストに

冒頭で紹介した導入コストの分析では、結論だけを紹介した。なぜ導入コストを低減できるのかを解説しよう。

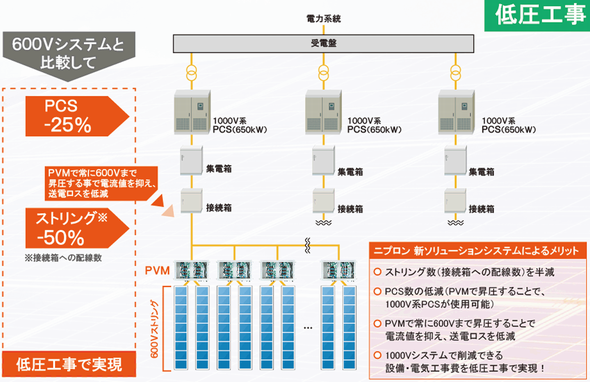

「太陽光発電所を新規に設計する際、初期コストを左右する要因は大きく2つある。第1にパワーコンディショナーの台数だ。なるべく大きな容量のパワーコンディショナーを選び、台数を減らすことがコスト低減に役立つ。第2の要因はストリング数を抑えることだ。配線コストと工事コストが下がる」(同社)。

パワーコンディショナー市場では、大容量品を選択しようとすると、入力電圧の高い製品を選ぶことになる。具体的には入力電圧が600V前後の品種ではなく、1000V前後の品種だ。1000V品は600V品よりも高額だが、kW当たりのコスト(kW単価)は1000V品の方が低い。このため、台数を減らした効果が強くなり、導入コストが減る。

ではなぜ多くのメガソーラーが1000V品ではなく、600V品を使うのか。それは1000V品には幾つかのデメリットがあるからだ。

まず、発電所全体を直流1000Vで設計すると、高圧用の部材を導入しなければならなくなる。高圧用の部材は選択肢が少なく、高コストだ。次に法令の規制によって、システムの設置場所に制約がかかる。例えば離隔距離の制約によって、工場などの折板屋根上には太陽光発電所を設置できなくなる。さらにPID(Potential Induced Degradation)現象が起きやすくなる。太陽電池セルの発電機能が不可逆的に損なわれる現象だ。

1000V品を導入しにくい理由はもう1つある。パワーコンディショナーの最小入力電圧だ。発電量を最大化するには、例えば日照条件の悪いときであっても、発電を継続する必要がある。つまり入力電圧が下がったときにもパワーコンディショナーが動作してほしい。1000V品は約500V以上でなければ動作しない。600V品を用いたシステムのストリング構成では、最大電力点の動作電圧が500Vよりも下にあるため、最大電力を得ることが難しい。600V品であれば、300V以上で動作するために問題がない。

ここで役立つのがPVマキシマイザーだ。接続箱と各ストリングの間にPVマキシマイザーを導入することで、発電所内の電圧を600Vに高めることができる。1000V品の最低入力電圧を超える。同時に1000Vシステムで起こる各種の問題を避けることができる。

ストリング数が減る

600V品のパワーコンディショナーを導入した最大出力2MWのメガソーラーの構成を図7に示した。各ストリングが出力するのは、最大電圧420V、最大電流8Aという電力(最大3360kW)。パワーコンディショナーには420Vで入力する。

パワーコンディショナーを1000V品に置き換え、PVマキシマイザーを導入した場合のメガソーラーの構成を図8に示す。

各ストリングの出力は420V、8Aであり、図7と同じ。違いは、2つのストリングの出力を1つのPVマキシマイザーにまとめて、電圧を変換し、600V、11.2Aという電力(6720kW)に変えていることだ。

電圧が600Vと高いため、1000V品のパワーコンディショナーに接続できる。電流は8Aから11.2Aに上がっているものの、その電流に応じた市販の接続箱を使用することで、導入費用はそれほど増えない。

どの配線が短くなるのか

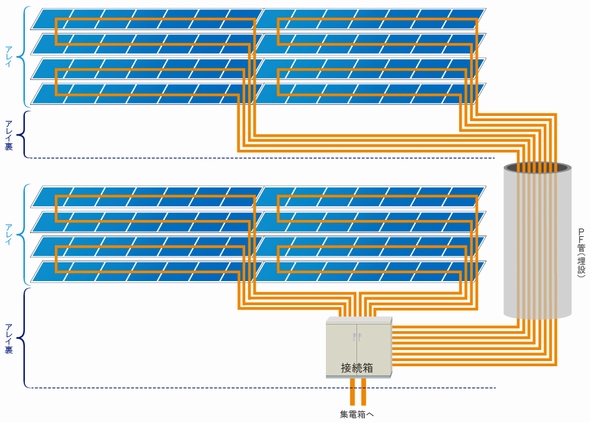

より具体的に配線について図解しよう。図9は、PVマキシマイザーを導入していない発電所の一部を拡大したもの。4本のストリングからなる図下のアレイと接続箱をケーブルで接続している。図上のアレイは合成樹脂製可とう電線管(PF管)を経由して接続しているため、よりケーブル長がかさむ。いずれも、ストリングと接続箱の間のアレイ線の配線長が目立つ。

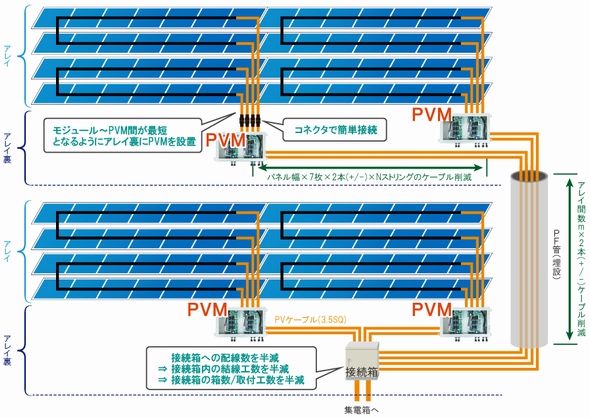

図10はPVマキシマイザーを導入した場合の配線例だ。PVマキシマイザーが出力する配線の数が2分の1に減っているため、アレイ線を2分の1に抑えることができた。

太陽電池モジュールとPVマキシマイザーの間の配線はごく短い。ストリングを支える架台に直接設置できるからだ(図11)。

冒頭で紹介したように、パワーコンディショナー関連のコスト減は1100万円。ストリングの結線工事では1960万円、低減できる。実は結線工事の方がコスト低減に効いている。

初期コストを高めずに発電量を増やし、常時監視が可能に

大規模太陽光発電所を新設する際、初期コストを高めずに、発電量だけを増やす。さらに発電所の「健康状態」を常時監視できる。PVマキシマイザーを導入することで得られるメリットは大きいといえるだろう。

同社は2016年3月2日〜4日に開催される「スマートエネルギー Week 2016」(東京ビッグサイト)に、PVマキシマイザーを出展する(ブース番号W10-1)。さまざまな構成の太陽光発電所に対して、どのように導入すればよいのか、相談することが可能だ。

Copyright © ITmedia, Inc. All Rights Reserved.

提供:株式会社ニプロン

アイティメディア営業企画/制作:スマートジャパン 編集部/掲載内容有効期限:2016年3月2日

図1 費用負担なくPVマキシマイザーを導入できる

図1 費用負担なくPVマキシマイザーを導入できる 図2 PVマキシマイザーの外観(分散型)

図2 PVマキシマイザーの外観(分散型)

図7 従来の太陽光発電所の構成例

図7 従来の太陽光発電所の構成例

図11 PVマキシマイザーは架台の背面に直接設置できる

図11 PVマキシマイザーは架台の背面に直接設置できる