宝の山「輸送費」にメスを 物流コスト改善の一手とは?:仙石惠一の物流改革論(2/2 ページ)

輸送コストの構造を認識する

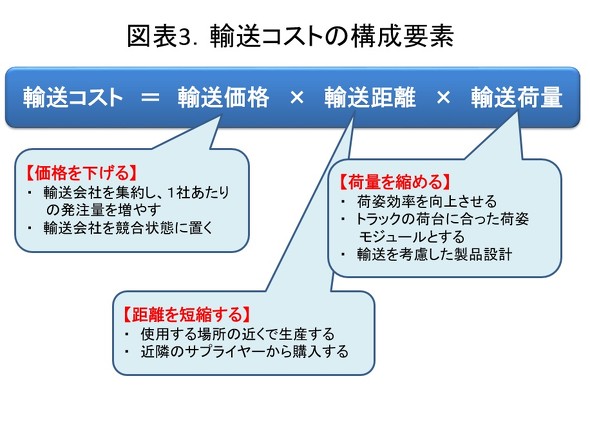

物流の知識が少ない人は、「輸送コスト=運賃(輸送価格)」だという認識だ。だから輸送コストを下げるために運賃の値切りに勤しむ。そして、それがかなわず、あたふたする。もっと視野を広げよう。運賃は輸送コストを構成する要素の一つではあるが、それ以外に「輸送距離」と「輸送荷量」という大きな要素が存在する(図表3)。

昨今の運賃上昇局面にあっては、運賃以外の要素を縮める活動が求められる。それは(1)輸送距離の短縮、(2)輸送荷量の縮小――だ。このような話をすると必ずと言ってよいほど「それは不可能だ」と言う人がいる。

そういう人にはなぜ不可能と言いきれるのか質問したい。筆者は3要素全てを実行してきたから言えることだが、不可能というのは固定観念に過ぎない。不可能と思った瞬間に改善は止まる。ということで、これから筆者の経験をもとに輸送コスト改善の方法について解説していこう。

今すぐできる輸送管理の見直し

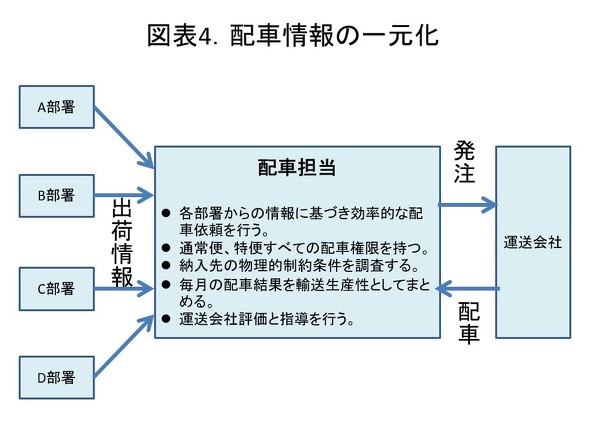

皆さんの会社では、誰が運送会社への配車依頼をしているだろうか。よくあるパターンが、その出荷荷物である製品を生産している部署による個別配車依頼だ。各部署が同じ方面に別々にトラックを配車した結果、積載率が低くなるケースを見かける。これは会社規模が大きくなればなるほど多発しがちだ。

仮説として、今まで部署別に配車していたものを混載することとトラックの大型化を併せて実施することで、輸送コスト削減の機会が広がることが考えられる。

まず、工場のどの部署がどこ向けにどのような輸送を行っているのかを調べてみよう。意外とムダな輸送を行っているのではないだろうか。そして、配車情報の一元化を図ろう。工場内でトラック配車を一元管理する担当者を決め、その担当が全ての荷を把握の上、配車を行うようにする(図表4)。このような改善を実施することで大きなコストダウンの金鉱を掘り当てることになるかもしれない。

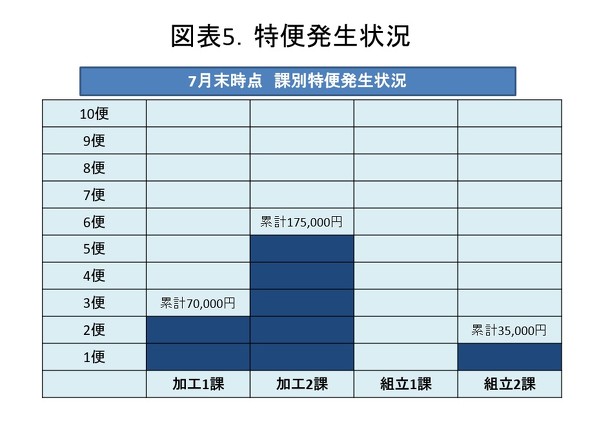

もう一つ、すぐできる改善がある。それは特便配車の見える化だ。生産が遅れたことにより通常便に載せられないことがある。その際に特便を配車し、顧客に届けていることがあるだろう。しかしこれを当たり前のことと思ってもらっては輸送コスト改善の妨げとなる。だから、まずは特便配車の状況を社内で見える化することをお勧めする。図表5のようなグラフを社内に掲示し、発生部署に恥をかかせることも必要だ。

これは意外と効果がある。一度だまされたと思って実施してみてほしい。えっ、そんな人間関係を悪くするようなことうちの会社では無理だよ、という方。そのような甘い考え方では改善は進まない。心を鬼にして、一度試してみてほしい。

関連記事

物流で守るべき「一対一の原則」とは? 工場物流は「回収作業」を通して生産統制を実行せよ

物流で守るべき「一対一の原則」とは? 工場物流は「回収作業」を通して生産統制を実行せよ

工場内での回収作業において厳守したい「一対一の原則」とは――。 ムダな出費を生む「異常物流」を撲滅せよ 2024年問題、DXの前にやるべき基本

ムダな出費を生む「異常物流」を撲滅せよ 2024年問題、DXの前にやるべき基本

物流業界における「2024年問題」はすぐそこまで迫っている。この問題を克服するためには物流業の生産性向上以外の道はない。 フォークリフトは「運ぶための機械」ではない――迫る物流2024年問題、認識すべき基本

フォークリフトは「運ぶための機械」ではない――迫る物流2024年問題、認識すべき基本

フォークリフトの仕事が「運搬」だと思っていたら間違いだ。その前提の上、生産性を向上させる方法を解説する。 迫る2024年問題、理想的な“荷姿”とは何か――「モジュール化」を考える

迫る2024年問題、理想的な“荷姿”とは何か――「モジュール化」を考える

物流「2024年問題」を解決する方法はDXだけではない。ロジスティクスの基本を誰にでも分かりやすく解説する。 ビッグモーター騒動で「誰が」もうかったのか?

ビッグモーター騒動で「誰が」もうかったのか?

ビッグモーター騒動以降、中古車販売業界の勢力図はどのように変化したのか。業界全体に影響が色濃く残る中、急成長するスタートアップがいた。

Copyright © ITmedia, Inc. All Rights Reserved.

Special

PR注目記事ランキング