ムダな出費を生む「異常物流」を撲滅せよ 2024年問題、DXの前にやるべき基本:仙石惠一の物流改革論

連載:仙石惠一の物流改革論

物流業界における「2024年問題」はすぐそこまで迫っている。この問題を克服するためには物流業の生産性向上以外の道はない。ロジスティクス・コンサルタントの仙石惠一が、運送業はもちろん、間接的に物流に携わる読者に向けて基本からノウハウを解説する

これまでの連載記事

物流管理を実施していく上で大事なことは、物流の状態が「第三者から見て」正常か異常かが分かることだ。例えば物流倉庫での在庫状況を見たとしよう。果たして今の在庫が適正水準なのか、そうでないかは分かるだろうか。

目の前にフォークリフトが止まっているが、その位置に停車することが正しいのか? パレットが積み重ねられているが高さは適正か? 作業を3人で実施しているが、適正人員なのか?――この視点で、いま一度物流現場を観察してほしい。こういった状態が正常か異常かが分からない状況になっている現場は少なくない。実はこれが物流の弱点だといえる。

製造業だと当たり前にできていることが、物流業や他産業の物流現場ではできていないことが多い。つまり物流現場が管理状態に置かれていないことが明確なのだ。残念ながらこれがわが国の物流の実力だと言えよう。

「異常事態」を可視化させるものさしを導入せよ

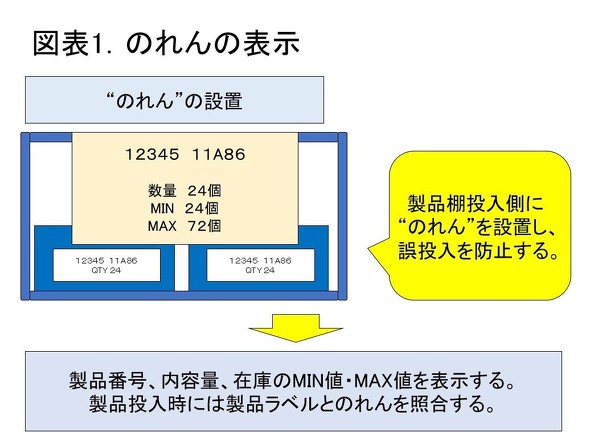

そこでまず皆さまがやるべきことは、物流現場に何かしらのものさしを導入することだ。例えば在庫保管場には図表1のような表示をつけてみたらどうか。これを「のれん」と呼ぶ。

保管ロケーションの間口に取り付けることで、投入作業者や取り出し作業者のミス防止に寄与するツールだ。わざと製品箱の投入・取り出し時に邪魔になるように取り付けることがポイントである。

箱がのれんにぶつかることで、作業者の意識がのれんに向けられ、製品番号をきちんと認識するようになる。こののれんの中で正常か異常かを判断するものさしとなるものが「MIN-MAX表示」だ。MINが最小在庫量、MAXが最大在庫量を示す。この範囲内に在庫量が入っていれば正常、外れていれば異常ということが分かる。

パレット置場には床に枠線を設け、その中に置かれていれば正常、はみ出していれば異常ということが分かる。さらにパレットは積み重ねた高さを示し、その範囲内であれば正常だということが分かる。

ムダなコストを生む「異常輸送」

物流工程の異常のうち、特になくしたい異常がある。それは「異常輸送」と呼ばれるもので、通常輸送以外のものを指す。

毎日決まった時刻に発車する通常輸送トラック(以下、通常便)に何かしらの原因で積載できずに特別トラックを配車することがある。この特別トラックによる輸送を異常輸送という。

いつもなら出荷荷物を通常便に載せられるように準備するが、生産遅れで出発タイミングに間に合わないことがある。その時に臨時に別のトラックを配車することがあるが、運賃は通常便で運ぶことに比べて何倍もの価格になることがある。

前回示した物流コストの見える化だが、そのコストセーブに逆行する最たるものが異常輸送だ。従ってこの異常輸送を撲滅することがコストセーブにとって重要になるのだ。

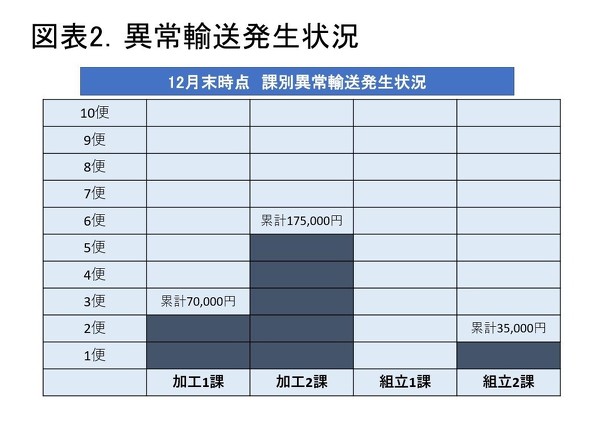

異常輸送を撲滅するためにまず実行することは、その発生状況を見える化することだ。図表2をご覧いただきたい。これは異常輸送の発生状況をグラフ化したものだ。会社全体ではなく発生させた部署別のグラフになっているところがポイントだ。

図表2によると、加工1課は2便の異常輸送を発生させており、累計金額は累計7万円。これは本来会社として発生しない「異常コスト」ということになる。加工2課は5便で17万5000円、組立2課は1便で3万5000円だ。組立1課は発生させていない。このグラフを社内の誰もが目にする場所に掲示する。要は各課の責任者に問題意識を持たせることで改善につなげるという仕組みだ。

このような異常輸送による出費を抑えるために、生産遅れが発生しそうになったら通常便に少し待ってもらえばよいのでは、という論議になるかもしれない。しかしそれはやめた方がよい。これからのトラックドライバー不足を考慮すると、ドライバー待機はあってはならないからだ。あくまでも通常便は指定時刻になったら発車することを大前提としよう。

イレギュラーな費用は「原因部門」に負担させよ

その他、撲滅すべき異常物流の例を挙げておこう。「外部倉庫費」は在庫が通常在庫を上回ると発生することがある。製造部門が計画外生産を行ったり、購買部門が市況が安いからといって買いすぎたりすると発生する。

営業部門が計画通りに売ることができなかった際にも発生する。このような場合、物流部門が外部倉庫費用を負担するのではなく、原因部門に負担を求めることをおすすめする。費用の発生がその部門の評価につながることで在庫過多を是正する改善につながる可能性があるからだ。

製造部門のつくりすぎによる容器不足に伴う「臨時荷姿」作成費用も同様だ。これも、発生部門に費用負担を求めることで是正を促していこう。

関連記事

しまむら決算好調 ユニクロと決定的に異なる独自のビジネスモデル

しまむら決算好調 ユニクロと決定的に異なる独自のビジネスモデル

しまむらの連結売上高と各利益高は、上期として過去最高を更新した。しまむらが消費者からの支持を集める要因を考えると、ユニクロと決定的に異なる独自のビジネスモデルが見えてくる。 日本で初の仕分け拠点 「ソートセンター」、東京・品川に開設 米アマゾン

日本で初の仕分け拠点 「ソートセンター」、東京・品川に開設 米アマゾン

日本初のAmazonの仕分け拠点となる「ソートセンター」が開設。商品の保管や梱包を行う「フルフィルメントセンター」と、配送を行う「デリバリーステーション」をつなぐ、配送網の中間拠点。新たに約1000人の雇用も創出する。 2年連続、楽器の売り上げ好調 背景には2つの要因

2年連続、楽器の売り上げ好調 背景には2つの要因

帝国データバンクの調査によると、2022年度の楽器店市場(事業者売上高ベース)は前年度から0.6%増の1939億円(21年度1927億円)。2年連続で前年を上回った。 EC化率「45%の中国」と「13%の日本」 3倍超の差がつく納得の理由

EC化率「45%の中国」と「13%の日本」 3倍超の差がつく納得の理由

大手の食品小売業ではここ数年、1万坪級に及ぶネットスーパー専用の大型配送センターを開設する動きが顕著になっています。海外には、ネットスーパー専用の大型センターやEC運営の先行事例があります。国内の小売企業がEC運営を成功させるために、海外の事例から押さえておくべきポイントを探ります。

Copyright © ITmedia, Inc. All Rights Reserved.

Special

PR注目記事ランキング