物流業務の委託先に「ノウハウを分けない」企業は失敗する、その理由:仙石惠一の物流改革論

連載:仙石惠一の物流改革論

物流業界における「2024年問題」が顕在化している。この問題を克服するためには物流業の生産性向上以外の道はない。ロジスティクス・コンサルタントの仙石惠一が、運送業はもちろん、間接的に物流に携わる読者に向けて基本からノウハウを解説する。

本連載では、物流の業務効率化やコスト削減を目指し、外部の企業に一部業務を委託するための手法を解説してきた。今回は、無事にアウトソース先が決まった後に、手をつけなければならないことを解説していきたい。

せっかく物流のアウトソース先を選定したからには、彼らのプロとしての力を借りない手はないだろう。工場の管理者なら物流改善のネタのカードは多く持っているに越したことはない。

そこで委託先との共同改善の手法を導入し、工場物流改善にぜひ協力してもらうことにしよう。実際のところ委託先の選定過程において「提案」をしてもらっているはずである。この提案を実際に実現できるようにお互いに協力し合って進めていこう。

前回の記事「物流業務のアウトソーサー選定、なぜ失敗する? 失敗しないための評価基準を紹介」の最後に、委託先との定期ミーティングを実施していくことを書いた。ぜひこのミーティングを活用し、共同改善を実施していこう。この共同改善は自社にメリットがある改善のみならず、委託先にも効果が及ぶ改善も含まれる。

また、一つの改善の効果はどちらか一方が享受するのではなく、お互いが享受できるようなルールを作ることが長続きの秘訣である。全ての改善について効果を半々で享受するパターンもあれば、より改善に貢献した方が多く取るパターンもあるだろう。大切な点は「独り占め」は駄目だということだ。委託先との良好な関係を保つためにもフェアなやり方で進めていくことが重要である。

委託先選定時に改善数値目標を握る必要があることは、前回紹介した通りである。自社が改善すべき目標、委託先に改善してもらう目標が数値化されていれば、後はこの数値を実現できるアイデアを出す過程に入る。輸送方法や運搬のやり方などは委託先の方が知識を持っているはずなので積極的に改善案を出してもらおう。

工場側も委託先の改善に協力する必要がある

一方で委託先からは「この改善を実現するためには工場にこういったことを依頼したい」、という要望が出てくることがある。このような要望には真摯(しんし)に対応する必要がある。例を挙げてみよう。

委託先が輸送会社である場合には「トラックの構内滞留時間を短縮してほしい」という要望が出てくることがある。実は工場側の事情でトラックを工場内で待たせることが多いのである。トラックが走行せずに停止している時間ほどムダなものはない。本来であれば工場に到着したトラックは荷降ろしや積み込みなどの荷役を極力短時間で行い、すぐに出発できることが望ましい。

そこでこの要望に対応するために、工場側とすれば事前の荷揃(ぞろ)えを実施したり、トラックの到着時刻を定めて他のトラックと荷役タイミングがぶつからないようにしたりすることが求められるのである。

一例を挙げたが、委託先の効率を向上するために協力することも重要な共同改善であることを認識しておこう。これがめぐりめぐって工場の効率化にもつながるからである。ちなみに先の例ではトラックの回転率が向上することで、輸送単価低減につながると考えられるのである。

委託先にノウハウを出し惜しみしてはいけない

皆さんはご存じだろうか。皆さんが普段当たり前に使っている改善手法や現場管理技術などは、実際のところ、製造業以外ではあまり一般的ではないことを――。

日本のこのような現場改善手法があったからこそ日本の製造業は世界一になることができたとも言えるのだ。製造業以外で一般的ではないということは、皆さんの委託先である物流会社でも同様であると考えられる。

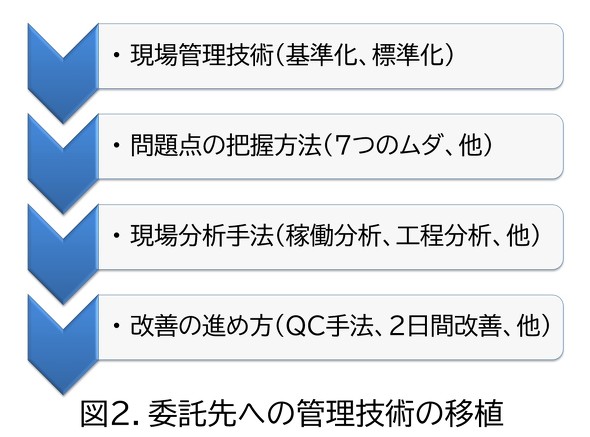

そこで共同改善活動を進めていく過程でこれらの手法を教えてあげると喜ばれる。なぜなら委託先は学んだ手法を活用してさらなる改善を進めることができるようになるからである。ここは出し惜しみをせずに、存分にノウハウを移植していこう。「ムダを見つける視点」や「分析手法」「QCストーリーによる改善の進め方」など委託先にとっては目からウロコの内容が盛りだくさんだと考えられる。このように相手に「Give」を与えることで、最終的には自工場の効率化にも貢献してもらうことができるだろう。

委託先を顧みない「一人勝ち」では失敗する

今まで改善効果はお互いにシェアする、相手の要望にも応える、現場管理技術を移植する――など、委託先に貢献する取り組みについて述べてきた。

実際のところ自工場はもうかっても、委託先はもうからないという改善の取り組みをしている工場が多いと聞く。このような工場から見ると、そこまでやらなくても、と感じる点があるかもしれない。

しかし、このような委託先への貢献は結果的に自工場に戻ってくることになるのだ。つまり共同改善活動の前提条件は「お互いWin-Win」になることであって、決して一人勝ち状態を作ることではないのである。

委託先との良好な関係を長年保つためには「お互いWin-Win」が成り立つ取り組みが必要なのである。ただし活動の実行にあたっては目標を必ず達成するように厳しい管理が必要となることは言うまでもない。ぜひ委託先との共同改善活動を積極的に進め、工場収益を向上していただきたい。

関連記事

物流業務のアウトソーサー選定、なぜ失敗する? 失敗しないための評価基準を紹介

物流業務のアウトソーサー選定、なぜ失敗する? 失敗しないための評価基準を紹介

本連載では直近、物流業務のコスト削減や効率化を目指し、外部の企業に一部業務をアウトソース(委託)するための正しいステップについて確認してきた。今回は、公平公正なアウトソース先の選定方法について見ていきたい。 誰も教えてくれない! 物流外注先への「仕様書」、必ず盛り込むべき項目とは

誰も教えてくれない! 物流外注先への「仕様書」、必ず盛り込むべき項目とは

物流アウトソースの成否を握るカギとも言える「仕様書」。この仕様書の出来次第で物流アウトソースがうまくいく場合もあれば失敗することもある。 それ「偽装請負」じゃない? 物流工場のアウトソースを点検する方法

それ「偽装請負」じゃない? 物流工場のアウトソースを点検する方法

工場の中の業務をアウトソースしている会社は多いと思われるが、意外と盲点になっていることに「偽装請負」的な運用の恐れが挙げられる。 その外注、本当に必要? 物流現場の“アウトソース”を見直すべき理由

その外注、本当に必要? 物流現場の“アウトソース”を見直すべき理由

今回から、委託先の管理ポイントを明確にするとともに、工場管理者の方がちょっとした工夫をすることで、「もうかる」アウトソースを成功させる秘訣を紹介していく。 「物流コスト」の中身、把握できてる? “物流キーマン”が押さえておくべき7つの基礎知識

「物流コスト」の中身、把握できてる? “物流キーマン”が押さえておくべき7つの基礎知識

まだまだ工場には大きな改善ネタが残されている。それは「物流改善」だ。認識はしてはいるけど物流が分かっている人がいなくて……と嘆く管理者の皆さんに「物流キーマン」の鍛え方を紹介したい。

Copyright © ITmedia, Inc. All Rights Reserved.

Special

PR注目記事ランキング