「背中を見て覚えろ」の終焉 日本の製造業は生き残るために「現場のプライド」をAIに渡せるか(1/2 ページ)

【注目】ITmedia デジタル戦略EXPO 2026冬 開催決定!

現場知をAIでつなぐ──人が主役のデジタルコミュニケーション

【開催期間】2026年1月27日(火)〜2月25日(水)

【視聴】無料

【視聴方法】こちらより事前登録

【概要】AI時代に求められる「情報を共有し、信頼を築くコミュニケーション力」について紹介します。旭鉄工ではSlackとAI製造部長を活用し、現場の情報やノウハウを生成AIで共有・活用。暗黙知の形式知化を進め、AIと人が対話しながら思考を磨く仕組みにより、全員が自律的に学び、成果を生み出す組織へと進化しています。

本稿は、2月17日にResilire、Skillnoteが開催した「2026年の製造業を紐解く『製造DX』勉強会」を取材したもの。

製造業のDXは、いま大きな転換点にある。これまでのテーマは「デジタルを導入すること」だったが、2026年に問われるのは「AIを前提にサプライチェーンと組織をどう再設計するか」だ。

DXの必要性を認識しつつも、いまだ「現場の効率化」にとどまる企業は多い。しかし、サプライチェーンのグローバル化が進む現在、製造業には、個々の現場での最適化ではなくサプライチェーン全体の最適化が求められている。

製造業のDX推進をサポートするアルファコンパス(東京都杉並区)の福本勲CEOは「個別のDXで工場の部分的な生産性を高めても、サプライチェーンをトータルで見た時に、在庫増や輸送コスト増で減益になっていては最適化とは呼べない」と指摘する。

製造業を揺るがす3つの構造変化

日本の製造業にとって、なぜDXは不可欠なのか。福本CEOは3つの理由を挙げる。

まずは、人的ノウハウ依存の限界だ。少子高齢化が進み、生産年齢人口は縮小している。熟練技能者の経験や勘に依存する運営は、継承そのものが難しくなりつつある。このままでは、暗黙知の継承が断絶しかねない。属人的な運営から脱却できるかどうかが問われている。

次に、サプライチェーンのグローバル化の進展だ。少子化に伴う国内市場の縮小を背景に、多くの企業が海外展開を進める。しかし、地政学リスクや感染症リスクなど、サプライチェーンを揺るがす事象は増えている。国内と同じレベルの安定性・柔軟性・強靭性をグローバルでも確保するには、現状を定量的に把握し、データに基づいて迅速に対応できる体制が欠かせない。

3つ目は、データ連携によるイノベーション創出の必要性だ。企業間でデータが分断されたままでは、需要予測の高度化や在庫最適化といった高度な連携も実現しにくい。

また、グローバルでの規制拡大も、DXによるサプライチェーン可視化を後押ししている。その象徴的な動きが、欧州で進む規制強化だ。

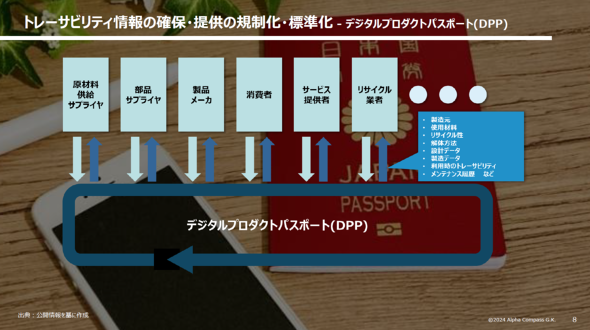

欧州委員会が推し進める「デジタルプロダクトパスポート」(DPP)がその一例だ。これは製品のトレーサビリティ情報をデジタルデータとして保持する「製品版パスポート」とも言える仕組みで、まずはバッテリー分野から導入が始まり、対象は今後さらに拡大する見通しだ。

未使用製品の廃棄規制なども想定されており、サプライチェーン全体をデータで説明できることが前提条件になる。規制対応そのものに、DXが必要とされている。

AI活用は「マルチエージェント型」へ

サプライチェーンの複雑で膨大なデータを人間が手作業で管理し、更新し続けるのは困難だ。AIの活用は避けて通れない。2025年が「AIエージェント元年」とも呼ばれたように、製造業でもAIエージェントの活用が本格化しつつあると福本CEOは説明する。

AIエージェントは、自律的にタスクを実行できる点が特徴だ。さらに、複数のエージェントが連携し、議論しながら最適解を導き出す「マルチエージェント型」の取り組みも始まっている。

「製造業の現場で例えるならば、構内物流の専門家、生産管理の専門家、生産計画の専門家が集まり、課題解決のために会議を行うようなものだ。それぞれの専門知識を持つAIエージェントが議論を重ね、より精度の高い解を導き出す」(福本CEO)

今後は、異なる企業が開発したエージェント同士が連携する「AtoA」(Agent to Agent)のルール構築も加速すると同氏は予想する。

関連記事

下請法より厳しい「取適法」 大企業に突きつけられた価格交渉と“是正勧告ラッシュ”の戦慄

下請法より厳しい「取適法」 大企業に突きつけられた価格交渉と“是正勧告ラッシュ”の戦慄

「春の賃上げ」を巡り、中小企業を取り巻く環境が静かに、しかし確実に変わりつつある。2026年1月に施行された「中小受託取引適正化法」(取適法)は、不公正な取引慣行の是正を通じて、中小企業の賃上げを後押しする存在となり得るのか。監視を強める公正取引委員会の動きから、その狙いと企業に求められる対応を読み解く。 大手の生産管理システムは、なぜハマらなかった? 中小製造業が仲間と作った「現場発システム」で売上3倍を実現

大手の生産管理システムは、なぜハマらなかった? 中小製造業が仲間と作った「現場発システム」で売上3倍を実現

中小製造業の広島メタルワークは5年で売り上げを3倍に伸ばした。同社は過去に大手メーカーのシステム導入で失敗した経験もある。どのようにして売り上げを伸ばすことに成功したのか? DXは「業務効率化」に終始していいのか──経営が掲げる理想と現場のズレ

DXは「業務効率化」に終始していいのか──経営が掲げる理想と現場のズレ

NTTデータビジネスブレインズは「経営層が掲げるDX戦略”アンケート調査」を実施。その結果から、経営層が掲げる理想と現場のギャップが明らかになった。

Copyright © ITmedia, Inc. All Rights Reserved.

Special

PR注目記事ランキング