3Dプリンターで、飛行機づくりはどう変わる?――エアバスの場合:秋本俊二の“飛行機と空と旅”の話(2/2 ページ)

鳥の骨格を真似た未来コンセプト機

旅客機の開発・製造では、燃費効率を上げるためにいかに部品を軽量化するかが大きなテーマになる。1回のフライトごとに、売上額の3割が燃料費に消えてしまうからだ。

「部品を作るとき、従来の製造方法では材料の8〜9割が削りくずになっていましたが、3Dプリンターなら素材の9割を有効使用できます」とサンダー氏は続ける。「3Dプリントした部品は来年(2016年)から実機への搭載がスタートする予定で、その後は補修用スペアパーツの在庫を減らせることも期待されています。何万点もの部品をいちいち揃えておかなくても、必要なときに必要な場所で3Dプリントできるようになりますから」

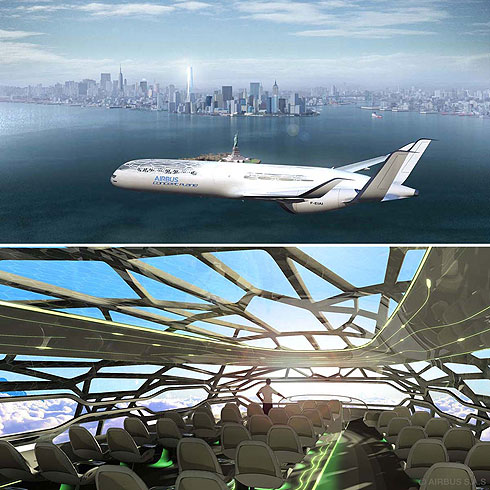

ハンブルク工場には巨大な建屋が並び、世界最大の総2階建て旅客機A380などの組み立て作業が進んでいる。その一角で3Dプリンター技術の実用化に挑むサンダー氏の構想は、部品づくりだけにとどまらない。「このデザインを見てください」と言って、彼はツタがからまったような骨組み模型を目の前に置いた。エアバスが発表した近未来のコンセプト機だ。「2050年の旅客機は鳥の骨格を真似た、生体工学的構造になる」とサンダー氏。この模型も、彼のチームが3Dプリンターで仕上げた。

「金属パーツの3Dプリント生産は、ドイツが世界の先頭を走っています。私たちもドイツにある工場で研究を続けてきたからこそ、この技術をいち早く採り入れることができました」

近未来機の骨格モデルを、私も手に取ってみる。上下左右、どの角度から眺めても極めて精巧な作りだ。そんな時間が数分続き、熱心に見入る私の顔がサンダー氏には“物欲しげ”に映ったのか、彼はにっこり笑って「取材にくると聞いて3Dプリントしておきました。お土産にどうぞ」とミニチュア版を持たせてくれた。

関連記事

秋本俊二の“飛行機と空と旅”の話:エアバスの最新鋭旅客機「A350XWB」搭乗レポート

秋本俊二の“飛行機と空と旅”の話:エアバスの最新鋭旅客機「A350XWB」搭乗レポート

11月19日、エアバスの中型旅客機「A350」が、デモツアーのために初めて日本にやってきた。JALが導入したことでも話題のA350は、ゆとりのあるボディ&新素材を生かして乗客にも優しい機内環境を実現したという。その実際の乗り心地は……? 秋本俊二の“飛行機と空と旅”の話:世界最大のオール2階建て旅客機、エアバスA380を解剖する

秋本俊二の“飛行機と空と旅”の話:世界最大のオール2階建て旅客機、エアバスA380を解剖する

2007年10月にシンガポール航空のシンガポール/シドニー線でデビューを果たしたエアバスのオール2階建て旅客機A380の、世界へのネットワークが広がっている。「空飛ぶ豪華ホテル」の異名をもつこの巨人機は、どんな発想から生まれ、旅の可能性をどう広げたのか? 秋本俊二の“飛行機と空と旅”の話:“最強”の呼び声も高いシンガポール航空のビジネスクラス

秋本俊二の“飛行機と空と旅”の話:“最強”の呼び声も高いシンガポール航空のビジネスクラス

エアライン人気ランキングで常にトップ3の一角を占めてきたシンガポール航空。なかでも長距離用機材に搭載しているビジネスクラスは「最強」と評価する人が少なくない。エアバスA380で運航する成田からシンガポールへのSQ011便で、極上のフライトを体験した。 秋本俊二の“飛行機と空と旅”の話:新装オープン!「デルタ航空博物館」に行ってみた

秋本俊二の“飛行機と空と旅”の話:新装オープン!「デルタ航空博物館」に行ってみた

アトランタ国際空港に隣接する「デルタ航空博物館」が、2014年6月にリニューアルオープンしたのをご存じだろうか。飛行機好きなら絶対楽しめるこの広大な博物館はまさに「体験」「発見」「感動」の連続。航空写真家・チャーリィ古庄氏と2人でたっぷり堪能してきた。- 秋本俊二の“飛行機と空と旅”の話 バックナンバー

Copyright © ITmedia, Inc. All Rights Reserved.

Special

PR注目記事ランキング