収集作業が2時間→5分に ロート製薬が挑んだ、紙と手作業だらけの「工場改革」:Cybozu Days 2024での講演

医薬品や化粧品、機能性食品などの製造販売を手掛けるロート製薬(大阪市)の上野工場(三重県伊賀市)では、2005年から20年間ずっと現場業務の全員が「最低でも月に1件、現場改善の気付きと解決策を挙げる取り組み」を義務として実施してきた。

その背景には、2005年の薬事法改正がある。薬事法の改正で製造業と販売業を分離できるようになり、わざわざ工場を持ち自社製品を自社製造する必要がなくなったのだ。

QCD(品質・コスト・納期)で他工場に負けないためには、課題の発見と解決ができる現場の人材育成、つまり「現場力の強化」が欠かせない。

そこで同年、トヨタ自動車を参考にし、「改鮮隊」(かいせんたい)を発足。現場でのさまざまな「改鮮活動」に取り組んでいくことになった。

冒頭で紹介した「工場現場で働く全員が現場改善の気付きと解決策を毎月1件以上挙げる取り組み」は改鮮活動の一環だ。20年続いているが、それゆえに課題も多かった。

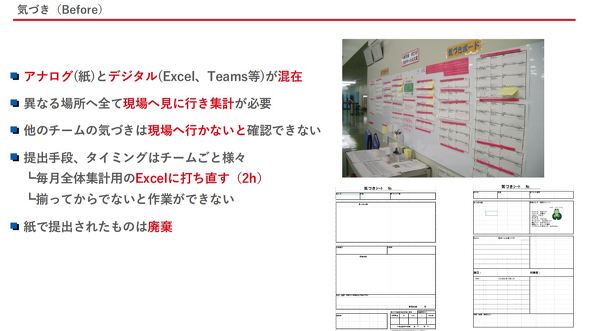

まず、各チームで「気付き」の収集方法がバラバラだった。紙で収集するチームもあれば、エクセルやTeamsを活用するチームもあり、改鮮隊は毎月その情報を各チームの現場に回収しにいき、独自のエクセルに入力するという作業に2時間もの時間をかけていた。

その他、他のチームの気付きを見るには工場内の別の現場に出向く必要があったり、紙で提出された気付きは管理の観点から廃棄せざるを得なかったりした。せっかく毎月多くの気付きが生まれているにもかかわらず、情報が閉じられていたのだ。

現在は大幅に改善され、2時間かかっていた気付きの収集も5分に短縮できたという。統一されたフォーマットもなく、手作業と紙が当たり前だった工場現場を改鮮隊はどう変えたのか?

サイボウズ主催の「Cybozu Days 2024」に登壇した、ロート製薬の上野新改鮮隊 隊長 辻森俊作氏と、IT/AI推進室の柴田久也氏の講演内容を紹介する。

作業時間は2時間→5分に 工場現場の「気付き」を無駄にしない

工場現場の「気付き」を効率的に収集し、全従業員が活用できるように、改鮮隊はサイボウズが提供するクラウドサービス「kintone」を導入。いつでもどこでもタブレットやノートPCなどから気付きを書き込めるようにした。

「記入フォームの見た目は、もともとのエクセルのフォーマットを踏襲する形で再現しています。気付きに関する必要事項はもちろん、必ず対策や実行期限もセットで書いてもらいます」(柴田氏)

気付きの内容によっては個人や部門で完結しないものもあるが、その場合はkintoneのプロセス管理を使って然(しか)るべき管理者に回すという。気付きの集計画面上では、どんな気付きがあって、どんな対応がされたのか・されているのか、対策済みなのかなどのステータスも可視化する。

もちろん可視化だけで終わらせない。週1回、各チームの代表的な気付きを選抜し、社員の通用口のモニターに表示をしている。モニターを見た社員が「良い」「横展開できそう」と思った気付きに投票する仕組みだ。改鮮ミーティングという会議も月1回以上実施しており、気付き案件の進捗やトラブルにつながりそうな気付きを共有している。

現場からも「楽になった」という声が多く挙げられており、効果を実感しているという。その他、アルバイトのシフト管理や工場への来訪者管理にもkintoneを活用している。

長年続けてきた気付きの共有はもちろん、さまざまな場面でkintoneの活躍がみられたが、どのように導入を推進してきたのか。

工場現場でのIT活用 どう推進?

ロート製薬で初めてkintoneを導入したのは2019年にさかのぼる。営業部門で導入し、翌年の2020年から主要部門を中心に広げ、2023年に生産部門の工場に導入した。現在は社員が個人でアプリなどを開発する市民開発にチャレンジしている。

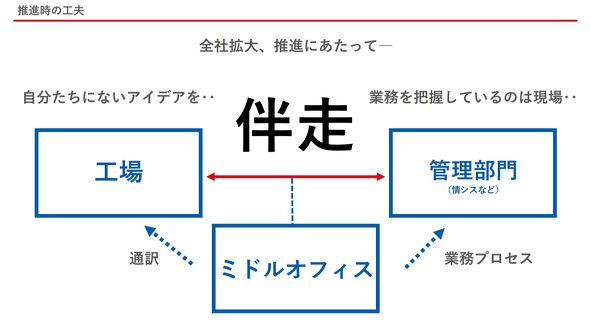

柴田氏は全社でDXを進めるにあたり、まず工場と情シスなどの管理部門の関係性を指摘した。

「ITプロジェクトを進めていくにあたり、現場は管理部門に『自分たちにないアイデア』を求めます。『プロジェクトをリードしていってください』という声です。ただ、管理部門は『現場の業務を把握しているのは現場なので、現場がプロジェクトをリードしてください』と思うんですよね」(柴田氏)

対立構図になりかねないわけだ。柴田氏は、現場と管理部門をつなぐ役割が、kintone推進においては重要と振り返る。具体的には、現場にはIT用語を解説し、管理部門に対しては現場の業務プロセスや商慣習を共有したという。

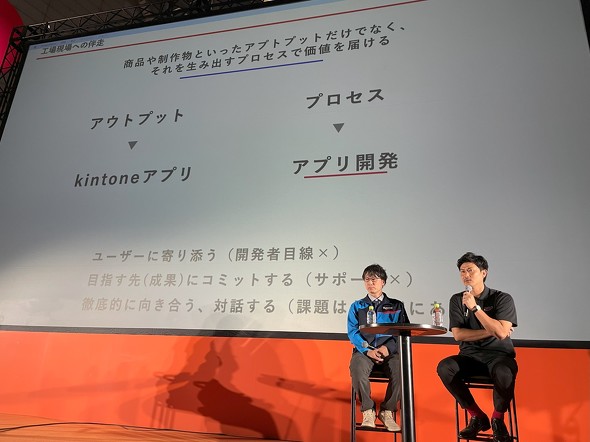

そして、両部門のメンバーを巻き込んでいくために、柴田氏自身は「プロセスエコノミー」という考え方を大事にしているという。プロセスエコノミーとは、商品やサービスといった最終アウトプットで価値を届けるだけでなく、それを生み出すプロセスでも価値を提供するという考え方だ。

kintoneの場合、アウトプットはアプリになるわけだが、プロセスはアプリ開発、つまりプロジェクトマネジメントに当たる。「プロジェクトのゴールを設定し、要件を定めて、合意を取りながらスケジュール通りに進行する。テストをして、アジャイルで改善していく。その過程を重視していました」(柴田氏)

その中で「ユーザビリティ最優先」「プロジェクトへの関わり方」も意識していたという。開発者目線でのアプリではなく、現場で実際に使うユーザーに寄り添ったアプリになるよう心がけた。また「皆さんのお手伝いをしにきました」というスタンスではなく、同じ部門の仲間として成果にコミットする気持ちを示し、プロジェクトに臨んだ。何度も現場に足を運び、課題を等身大で理解し、対話を通じて解決に取り組んだ。

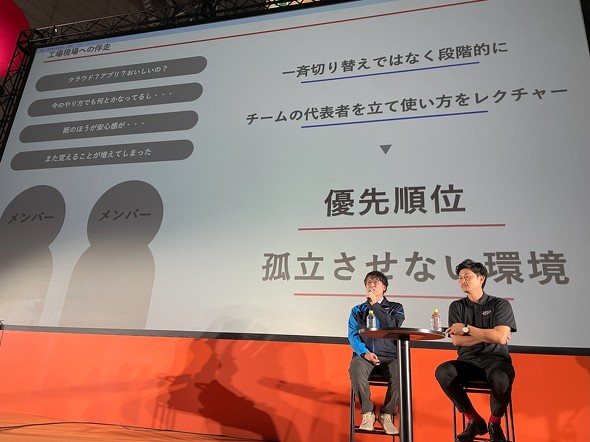

管理部門の寄り添いもあって、ロート製薬の工場現場ではDXが進んだが、当時は「現場がITに触れる機会が少なかったため、デジタルに対する苦手意識からの抵抗と、『20年も紙でやってきたのに今変えるのか?』という改善に対する抵抗がありました」(辻森氏)という。

現場の声を踏まえ、一斉にkintoneに切り替えるのではなく、段階的に切り替えることにした。「まず、すでにエクセルで管理していた部分をkintoneに移行しました。デジタルからデジタルへの移行ですね。ただ、どうしても苦手な方もいると思いますので、そこはチームに代表者を立てて、使い方をレクチャーする方針を取りました。その代表者を起点としてチーム内に広げていくやり方です」(辻森氏)

移行の優先順位を決めたことと、苦手な人を置いていかない環境づくりを心掛けた。孤立させないという点では、kintoneを勉強する社内コミュニティを設立。kintoneの使い方を学んだり、分からない点を質問し合ったりする機会を用意した。

「わたしも、それ分からなかった」という気付きを共有し合える環境があることで、仲間が増え、コミュニケーションが活発化し、さまざまなコラボレーションにもつながったようだ。

辻森氏は最後に、ロート製薬でのkintone活用について以下のように締めくくった。「『改善活動に終わりはない』という言葉があるように、改鮮活動にも終わりはないと思っています。これから全社に広げていくにあたって、これまでの気付きを引っ提げ、皆さんにメリットや良い点を感じてもらえるように推進していきます」

関連記事

「手作業と紙だらけ」 なぜ「経費精算」が全社DXのトップバッターだったのか?

「手作業と紙だらけ」 なぜ「経費精算」が全社DXのトップバッターだったのか?

岡山県に本店を構える建設コンサル会社は、全社DXを実現するためにまず「経費精算」に目を付けた。なぜなのか? 「文房具買うにも申請書」 紙だらけのフジッコ、”紙とハンコの撲滅”どう実現した

「文房具買うにも申請書」 紙だらけのフジッコ、”紙とハンコの撲滅”どう実現した

フジッコの社内は紙であふれかえっていた。文房具一つ買うにも申請書と検印が必要で、同社の工場では1日に2600枚もの紙が消費されていた。前時代的な慣習の中で、どのように「紙とハンコの撲滅」を実現していったのか? LINEヤフー動画事業の27歳エース社員 「アプリDL数」前年同期比3倍を実現、その手腕は?

LINEヤフー動画事業の27歳エース社員 「アプリDL数」前年同期比3倍を実現、その手腕は?

新卒から5年間、LINEヤフーの動画事業で奔走してきた27歳エース社員がいる。現在はLINE VOOMに携わっているが、新卒配属されたGYAO!では、新規アプリDL数を前年同期比で3倍にした。エース社員の手腕を取材した。 日立の金融事業、インドで無双 「DXの落とし穴」にハマりながらも成し遂げたトップシェア

日立の金融事業、インドで無双 「DXの落とし穴」にハマりながらも成し遂げたトップシェア

日立の金融事業、中でもATMとPOS事業がインドで大きな存在感を示している。一時は「DXの落とし穴」にハマってしまったが、そこからどうやってトップシェアを獲得するに至ったのか、取材した。

Copyright © ITmedia, Inc. All Rights Reserved.

Special

PR注目記事ランキング