旭化成、全従業員4万人をデジタル人材に 全社横断DXの舞台裏とは?:4年連続「DX銘柄」(1/2 ページ)

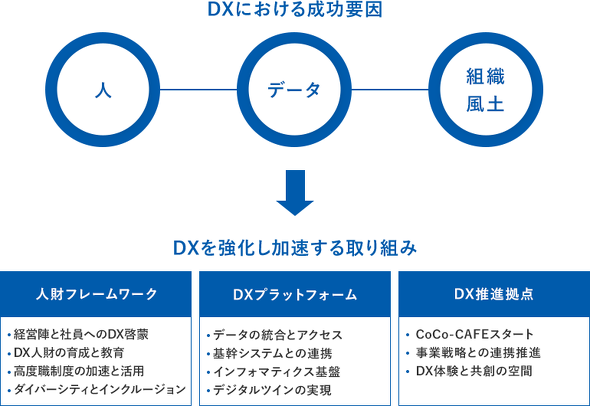

総合化学メーカーとしてマテリアル、住宅、ヘルスケアと3つの領域で事業を展開している旭化成は、2016年からグループ全体でDXを推進してきた。ビジネス変革、経営の高度化、デジタル基盤強化といった経営革新を、DXによって実現。全従業員4万人のデジタル人材化も進めてきた。

旭化成は経済産業省と東京証券取引所、情報処理推進機構が共同で実施するデジタルトランスフォーメーション銘柄(以下、DX銘柄)に2024年まで4年連続で選定され、DXを実現した国内企業のトップランナーといえる存在になっている。実現できた理由を、上席執行役員兼デジタル共創本部長の原田典明氏に聞いた。

原田典明(はらだ・のりあき)旭化成 上席執行役員兼デジタル共創本部本部長。1988年九州工業大学卒業(専攻は情報工学)、同年旭化成工業(現・旭化成)入社。入社後は画像センシングシステム開発、Y2K(2000年問題)対応として旭化成のERP導入プロジェクトでSAP、R/3生産管理モジュール構築を担当。その後、工場MES、生産管理システム、計画最適化システムなどの開発および導入に参画。2018年に生産技術本部にデジタルイノベーションセンターを発足し、同センター長に就任。2021年に全社組織であるデジタル共創本部発足に伴い、生産だけでなく営業・マーケ領域のDX、新規事業創出や経営DXの責任者も務め、2024年4月から現職

原田典明(はらだ・のりあき)旭化成 上席執行役員兼デジタル共創本部本部長。1988年九州工業大学卒業(専攻は情報工学)、同年旭化成工業(現・旭化成)入社。入社後は画像センシングシステム開発、Y2K(2000年問題)対応として旭化成のERP導入プロジェクトでSAP、R/3生産管理モジュール構築を担当。その後、工場MES、生産管理システム、計画最適化システムなどの開発および導入に参画。2018年に生産技術本部にデジタルイノベーションセンターを発足し、同センター長に就任。2021年に全社組織であるデジタル共創本部発足に伴い、生産だけでなく営業・マーケ領域のDX、新規事業創出や経営DXの責任者も務め、2024年4月から現職「デジタルをやらないとまずい」 危機感からDX推進

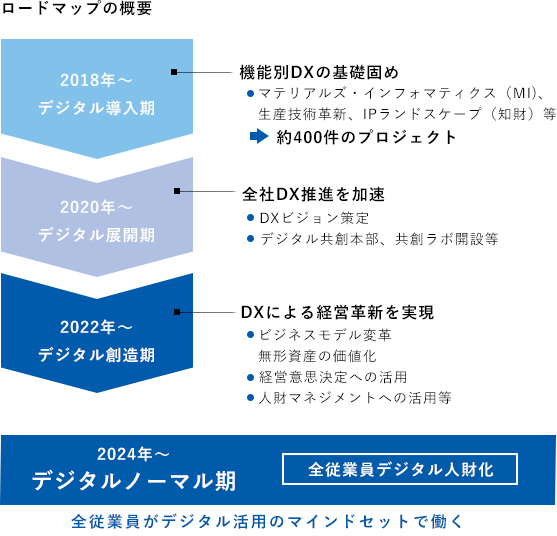

旭化成が本格的にDXを始めたのは2016年頃からだった。2018年から2020年まで「デジタル導入期」として各部門でDXの基礎を固め、2022年までの2年間は「デジタル展開期」として、グループ横断組織「デジタル共創本部」を設置するなど、全社でDX推進を加速してきた。さらに2024年までの2年間を「デジタル創造期」と位置付け、ビジネス変革、経営の高度化、デジタル基盤強化の3本の柱でDXによる経営革新を実現。全従業員4万人のデジタル人材化を進め、2024年以降は「デジタルノーマル期」に移行している。

2年ごとに次のフェーズに移行してきたのは、デジタル変革を実現する攻めのロードマップを策定し、計画通りに進めてきたからだ。DX戦略を描いたきっかけの一つは、欧米の競合の状況を見て覚えた危機感からだったと原田氏は振り返る。

「2016年当時、米国の企業では研究開発の分野でマテリアルズ・インフォマティクス(MI)がすでに導入されていました。MIは情報科学やAIを活用して、新素材の開発を効率化する方法です。当時はまだどんなものかも分からなかったのですが、米国では大学の研究室のようなところで次々と新たな素材が開発されていました。もしも最終製品メーカーなどがMIの技術で新素材を作れるようになり、当社の開発力を上回ってしまうと、私たちは下請け的な製造業になってしまう恐れがあります。『デジタルをやらなければまずい』という危機感があり、トップの強い意思もあって、すぐにMIの導入に取り組みました」

きっかけのもう一つは、日本の人口減少だった。旭化成は国内に多くの製造拠点を抱えている。これまでは熟練オペレーターの力に頼ってきたものの、従業員の新陳代謝とともに日本の労働人口が減ることによって、将来的には工場を動かせなくなる懸念があった。

それまでも旭化成の各現場では、デジタル化を地道に進めてはいた。原田氏はERP(統合基幹業務システム)を旭化成で最初に導入するプロジェクトに参画した経験があったほか、2016年当時は子会社の事業部長として、DXの必要性を感じていた。そこで原田氏は、全社で工場のデジタル変革を進めるための組織を本社に提言する。

「国内の工場を動かし続けていくためには、AIやIoTなどの先進的な技術を入れていく必要があると考えました。ただ現場だけで、少ない予算で進めていては限界があります。そこで、全社で工場のスマート化を進める組織が必要だと本社に提言して、2018年に生産技術本部にデジタルイノベーションセンターを作ってもらいました」

DXの推進について、デジタル導入期(2018年〜)、デジタル展開期(2020年〜)、デジタル創造期(2022年〜)、デジタルノーマル期(2024年〜)の4つのフェーズにおける取り組み内容を示したロードマップを作成(旭化成のWebサイトより)

DXの推進について、デジタル導入期(2018年〜)、デジタル展開期(2020年〜)、デジタル創造期(2022年〜)、デジタルノーマル期(2024年〜)の4つのフェーズにおける取り組み内容を示したロードマップを作成(旭化成のWebサイトより)チームで現場に入って改善し、小さな成果から手応え

デジタルイノベーションセンターのセンター長には、原田氏自身が就任した。センターでは少人数のプロジェクトチームが工場などの現場に入って、生産性を改善することから始めた。最初に取り組んだのは住宅の部材を作っている工場。その具体的な手法は次のようなものだった。

「まずは従業員のヘルメットにセンサーをつけて、動線の解析から始めました。どのような作業をどういうタイミングで実行しているのかなどを分析して、順番の入れ替えや、まとめてできる作業などを、エンジニアリング部門の私たちと、工場のスタッフで毎週顔を突き合わせながら議論しました」

電動ドライバーで部材を留めてその後に検査していたのを、ねじりの強さを表すトルクを検出できるドライバーに変えて検査を不要にする。メジャーで計測してからメモをしていたのを、計測内容が自動的に記録される電子メジャーを使うことでメモを不要にする。こうした小さな改善と、オペレーターの行動を効率化することによって、約1年かけて生産性が30%ほど向上した。

DXが実現できた部署では、開発期間の短縮や品質の向上のほか、設備が滞りなく動くようになるなど、さまざまな手応えを感じた。この成果を社内で発表することによって、DXのプロジェクトは多くの現場に広がった。デジタルイノベーションセンターも最初は数人の組織だったが、2020年には約30人に増員した。成功した鍵は、DXの担当者が現場に入ることだったと原田氏は感じている。

「デジタルを推進する人間は、オンラインだけでも仕事はできるものの、PCの前にだけ座っていても駄目だと思っています。製造系であれば、工場に入っていって音だとか、匂いだとか、暑さだとか現場の状況を感じて、手触り感を経験することによってはじめて、現場目線でDXを進められるのではないでしょうか」

関連記事

日本の研究開発が危ない 旭化成社長が「AIは武器になる」と確信したワケ

日本の研究開発が危ない 旭化成社長が「AIは武器になる」と確信したワケ

「2025年 新春トップインタビュー 〜AI革新企業に問う〜」。1回目はDX銘柄に4年連続で選定されている旭化成。工藤幸四郎社長は研究開発について「日本全体が危機的な状況だと思う」と吐露する。発言の真意を聞いた。 旭化成社長に聞く「事業ポートフォリオ転換のワケ」 トランプ政権誕生の影響は?

旭化成社長に聞く「事業ポートフォリオ転換のワケ」 トランプ政権誕生の影響は?

旭化成が化学を中心としたマテリアル、住宅、ヘルスケアという3本の柱で多角化経営を進めている。リチウムイオン電池にとって不可欠な部品のセパレーター(絶縁膜)事業が成功するかどうかがカギとなりそうだ。就任3年目を迎えた工藤幸四郎社長に、展望を聞いた。 旭化成・小堀秀毅社長に聞く「DXを成長戦略に据える理由」 社内外にコネクトして新規分野を開拓

旭化成・小堀秀毅社長に聞く「DXを成長戦略に据える理由」 社内外にコネクトして新規分野を開拓

旭化成がマテリアル、住宅、ヘルスケアの3領域で多彩な事業を展開している。その事業戦略に早くからDXという横串を差し込んで新規事業を伸ばそうとしているのが特色だ。DXを成長戦略のカギと位置付ける小堀秀毅社長に話を聞いた。 旭化成・小堀秀毅社長を直撃 事業分野を見直し、脱炭素に積極的に取り組む

旭化成・小堀秀毅社長を直撃 事業分野を見直し、脱炭素に積極的に取り組む

多面的な事業展開をしてきた旭化成。その一方で、時代にそぐわない分野も出てきている。大胆な事業分野の見直しを断行すると同時に、企業の生命線になったカーボンニュートラルな社会実現のための事業には積極的に取り組む考えだ。小堀秀毅社長にインタビューした。 NEC「新卒年収1000万円」の衝撃 年功序列の廃止か、「3流国への没落」か

NEC「新卒年収1000万円」の衝撃 年功序列の廃止か、「3流国への没落」か

NEC、ソニー、NTTコミュニケーションズ、DeNA、富士通……。高い報酬を払ってでも新卒の優秀な技術者を採用したいという機運が高まってきた。年功序列に縛られた日本企業は果たして変われるのだろうか? 富士通「年収3500万円」の衝撃 ソニー、NECも戦々恐々の「グローバル採用競争」

富士通「年収3500万円」の衝撃 ソニー、NECも戦々恐々の「グローバル採用競争」

「富士通3500万円」「NTTコム3000万円」「ソニー1100万円以上」「NEC新卒年収1000万円」――。優秀な人材を獲得するためにカネに糸目をつけず施策を展開する各社の危機感と焦燥。繰り広げられる採用“狂騒曲”の本質に迫った。

Copyright © ITmedia, Inc. All Rights Reserved.

Special

PR注目記事ランキング