「工場長にどう報告すればいいんだ」と詰め寄られた原価管理担当者のアイデア(3)(1/4 ページ)

製品X250の量産以降デザインレビュー会議で、プロダクトマネジャーの岩瀬が話し始めた。「では、次に各部それぞれ原低状況を報告してください。ではまず購買部お願いします」

本記事の関連コンテンツは、オンライン・ムック商品企画の最前線でご覧になれます。

北山一真(ネクステック ビジネス変革推進部マネジャー)

製品X250の量産以降デザインレビュー(DR)会議で、プロダクトマネジャーの岩瀬が話し始めた。

「では、次に各部それぞれ原低(原価低減)状況を報告してください。ではまず購買部お願いします」

本社購買部 森崎主任が立った。

「購買部の報告をします。お手元の資料をご覧ください。各品番別の原低結果をまとめていますが、結論から言いますと、目標原低額の12%には届かず6.3%でした。理由としては、今回の選定された部品は標準品が少なく、量の効果があまり見込めません。現段階では既に品番が特定されているため、われわれとしてはボリュームディスカウントの方策しかありませんでした。目標の12%に達成させるためには標準品を多く採用してもらう必要があります」

間髪を入れずに生産技術の福田課長が割り込んだ。

「量産以降直前に部品を変更などしたら、生技(生産技術)としては保障できないですよ。今さら言わないでください。図面が出来上がった段階で分かるでしょう」

口の悪い福田課長にいら立ったのか、森崎主任も荒い口調で話し始める。

「購買部は、皆さんと違ってX250だけの原低を行っているのではありません。重要なY520やXA11なども担当しています。その状況で、個別製品単位で管理などできません。もともと、部品選定の責任は設計にあるんじゃないですか? 標準品採用率は設計側で責任を持ってください」

その後も、各部の責任のなすりつけ合いが続き、時間だけが過ぎた。PMは顧客への納入を最優先として強引に量産以降DRを承認させた。結果は無論赤字となり業績不振のきっかけとなってしまった。

ちなみに、デザインレビューは、設計品質を検証することを指す。設計部門の設計案に対し、製造部門・資材部門・営業部門・サービス部門がそれぞれの立場から評価する。

製品のコストコントロール力の重要性

これは製品開発における原価企画活動で、日常的に行われている会話である。こんなひどいケースはまれと思われる方も多いかもしれないが、これが実態である。各部は決して努力していないわけではない。しかし、限られた情報量の中で過剰な原低を要求されることに失望感があるのも事実である。

そんな中で、マネジメント層の報告の場では、他部署の意思決定の遅さや情報のあいまいさを理由に、必死に言い訳する光景が見られる。

現在の市場の厳しさ(市場のロープライス化や顧客の値引き要請など)では、よほどの部門連携を行わないと利益率の確保は厳しい状態になっている。少しの意思決定の違いや遅さにより、黒字で安定していた企業も1年で赤字企業に転落するケースは多い。

第1回目で3Cの観点での売価戦略・ポジショニングについて触れ、第2回では適切な売価設定を行うための手法について触れた。

最終回の今回は、売価設定が行われた後、利益を確保するために、どのように「製品そのもののコスト」を作り込み、どうマネジメントしていくのか。製品のコストコントロール力をつけるためには何が必要なのか、を考えたい。

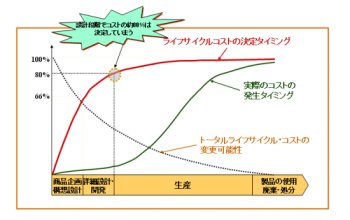

コストの決定および発生のタイミング

製品のコストコントロールについて整理していく前に、製品コストの決定タイミングについておさらいをしておきたい。図3-1を参照いただきたい。製品コストが実際に「発生」するのはほとんどの場合は量産以降であるのに対して、製品コストが「決定」するのは約70〜80%のケースにおいて設計および開発段階である。製品特性によって状況は異なるが、ほとんどの製品が該当する。

したがって、量産以降にいくら原価を正確にとらえ、差異分析を行っても製品コストを大幅に削減することはできない。量産後のコスト低減は、製品コストの約20%の範囲を改善していることにしかならないわけである。そうなると、設計・開発段階でのコスト決定プロセスにおのずと着目せざるを得なくなる。設計・開発段階でいかに部門連携・情報連携を行い1円でも原価を安くするコスト改善活動が鍵を握っている。

だがここで、少し話が反れてしまうが、量産以降の原価管理をあまりにもむげに扱ったので弁明しておこう。

わたしは量産以降の原価管理が不要だとは思っているわけではない。とらえかたによっては企業で一番重要な業務やデータでもある。企業の実態を数値で評価する(財務諸表など)ためには、実績把握と適切な原価計算が必要である。より実態に即し、より詳細なデータがあってこそ、企業の適正な評価や迅速な意思決定が行える。そのために現場は日々、BOM(部品表)データや複雑な配賦マスターのメンテナンスを行っている。場合によっては詳細な実績把握のためにシステムを導入するケースもまれではない。それらの努力があってこそ単位原価計算など緻密な計算ができるのである。

Copyright © ITmedia, Inc. All Rights Reserved.

アイティメディアからのお知らせ

人気記事ランキング

- NTTデータ、仮想化基盤「Prossione Virtualization 2.0」発表 日立との協業の狙いは

- 一気読み推奨 セキュリティの専門家が推す信頼の公開資料2選

- 初期侵入口は“またVPN” 日本医大武蔵小杉病院にランサムウェア攻撃

- Apple、「macOS」や「iOS」に影響するゼロデイ脆弱性を修正 悪用確認済み

- ホワイトハッカーが明かす「ランサムウェア対策が破られる理由」と本当に効く防御

- 米2強が狙う“AI社員”の普及 Anthropicは「業務代行」、OpenAIは「運用プラットフォーム」

- 「2027年1月12日」は運命の日? サポート切れOSを使い続ける会社の末路

- 7-Zipの偽Webサイトに注意 PCをプロキシノード化するマルウェア拡散

- Claude拡張機能にCVSS10.0の脆弱性 現在も未修正のため注意

- Palo Alto Networks製品にDoS脆弱性 再起動やサービス停止の恐れ